Zusammensetzung und Aufbau von EPS-Sandwichplatten erklärt

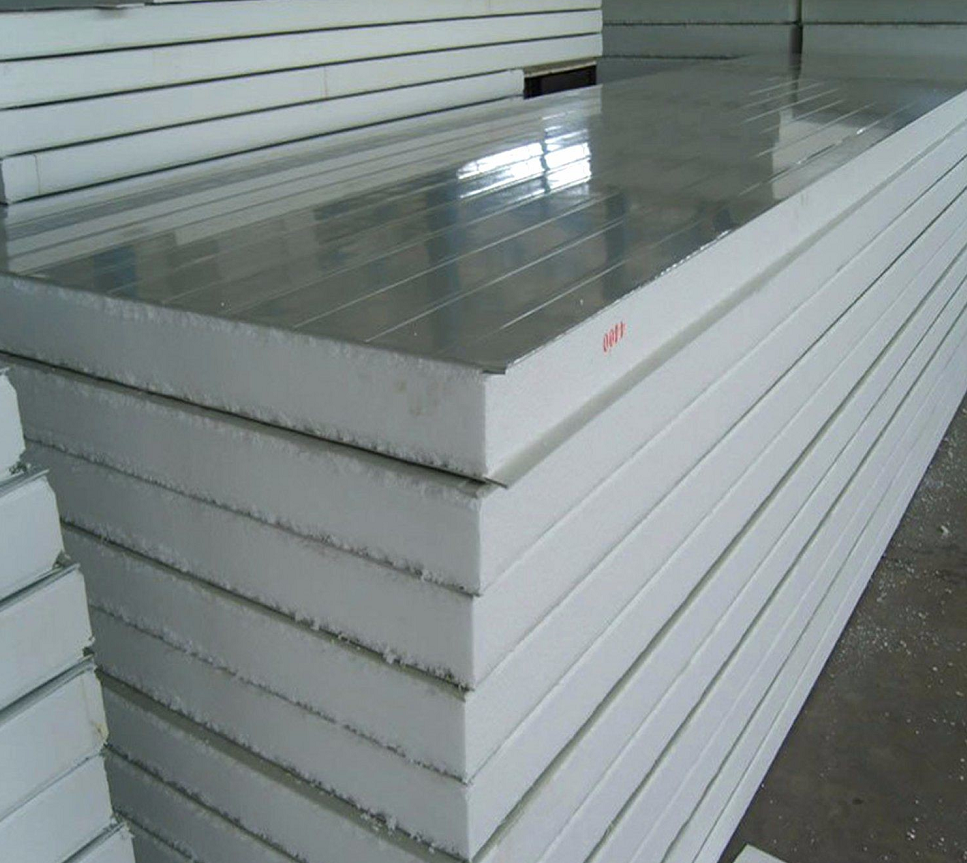

EPS-Sandwichplatten bestehen aus drei Hauptteilen: schützenden äußeren Schichten und einem dämmenden mittleren Bereich. Meistens bestehen diese äußeren Schichten entweder aus verzinktem Stahl oder Aluminium, die eine expandierte Polystyrol-Kernschicht umschließen. Diese Konstruktion kombiniert Festigkeit mit guten thermischen Eigenschaften. Das EPS selbst kann erhebliche Druckkräfte aushalten, aber ohne diese festen Deckschichten wäre es anfällig für Beschädigungen durch Witterungseinflüsse oder mechanische Belastungen im Laufe der Zeit.

| CompoNent | Funktion | Typische Materialien |

|---|---|---|

| Äußere Deckschichten | Tragfähigkeit und Schutz | Verzinkter Stahl, Aluminium |

| Kernmaterial | Wärmedämmung und Lastverteilung | Expandiertes Polystyrol (EPS) |

| Klebeschicht | Verbindet Materialien sicher miteinander | Polyurethanbasierte Harze |

Kernmaterialien: Expandiertes Polystyrol (EPS) Dämmeigenschaften

EPS weist eine geschlossenzellige Struktur auf, bei der etwa 98 Prozent Luft in den kleinen Polystyrolkügelchen eingeschlossen sind. Dadurch ergibt sich ein Wärmedämmwert (R-Wert) zwischen 3,6 und 4,2 pro Zoll Dicke des Materials. Das ist ziemlich gut im Vergleich zu teureren Optionen wie XPS-Hartschaumplatten, besonders wenn die Temperaturen unter den Gefrierpunkt sinken, wie aus jüngsten Untersuchungen des Insulation Materials Analysis aus dem Jahr 2023 hervorgeht. Faserförmige Dämmstoffe halten Feuchtigkeit schlecht stand, während EPS hier herausragt, da es praktisch keine Feuchtigkeit aufnimmt. Tests zeigen, dass selbst nach strengen ISO 29767-Normen weniger als 2 Prozent Wasser absorbiert werden. Dies ist besonders wichtig, da ohne ausreichenden Schutz gegen Feuchtigkeit Wärme über Spalten in Kälteanlagen entweichen kann, wo die Luftfeuchtigkeit das ganze Jahr über oft hoch ist.

Bekleidungen und Verklebung: So werden isolierte Metallpaneele hergestellt

Die Verbindung von Metalldeckschichten mit expandierten Polystyrolkernen (EPS) erfolgt über kontinuierliche Laminierverfahren, wodurch Platten entstehen, die Temperaturspitzen von minus 40 Grad Celsius bis plus 80 Grad Celsius standhalten können. Besonders effektiv ist dieses Verfahren aufgrund der gleichmäßigen Verbundfestigkeit während der Produktion, die typischerweise 150 Kilopascal nach europäischem Standard EN 14509 übersteigt. Diese starken Verbindungen verhindern Luftzwischenräume, die sonst die Dämmeffizienz verringern würden. Bei Anwendungen wie Tiefkühlanlagen für Meeresfrüchte, bei denen Feuchtigkeit stets ein Problem darstellt, weisen Aluminium-Deckschichten eine bessere Korrosionsbeständigkeit auf als alternative Materialien. Lagerhallen hingegen mit hohem Personenverkehr entscheiden sich oft für Stahl-Deckschichten, da diese wesentlich widerstandsfähiger gegenüber Abnutzung durch den täglichen Betrieb sind.

Wärmedämmeigenschaften von EPS-Platten in kalten Umgebungen

In -25 °C-Kühlräumen behält EPS 94 % seines anfänglichen R-Werts nach zehn Jahren Nutzung (Cold Chain Infrastructure Report, 2022), was über der Mineralfaser (87 % Erhaltung) liegt. Aufgrund seiner hydrophoben Eigenschaft verhindert es die Eisschichtbildung in den Paneelhohlräumen, und seine Wärmeleitfähigkeit bleibt über alle Gefrier-Tau-Zyklen hinweg bei 0,034 W/mK stabil.

Thermische Leistung (R-Wert) von EPS: Vergleich mit XPS und PIR

EPS-Sandwichplatten weisen typischerweise eine Wärmeleitfähigkeit zwischen etwa 0,032 und 0,038 W/mK auf, was einem R-Wert von ungefähr 3,6 bis 4,2 pro Zoll entspricht. Das ist tatsächlich etwas weniger als bei extrudiertem Polystyrol oder XPS-Materialien, die R-Werte zwischen 4,5 und 5,0 pro Zoll erreichen können. Polyisocyanurat-Platten gehen noch weiter und erreichen beeindruckende R-Werte von 6,0 bis 6,8 pro Zoll. Doch hier ist etwas Interessantes aus Industrietests: Wenn die Temperaturen auf minus 20 Grad Celsius sinken, behalten EPS-Platten immer noch etwa 94 % ihrer Dämmleistung bei. Dadurch sind sie trotz nicht der höchsten R-Werte auf dem Markt eine ziemlich gute Wahl für Kühllager.

| Material | Wärmeleitfähigkeit (W/m•K) | R-Wert pro Zoll | Kosten pro m² ($) |

|---|---|---|---|

| Eps | 0.032–0.038 | 3.6–4.2 | 18–25 |

| XPS | 0.029–0.033 | 4.5–5.0 | 28–37 |

| Pir | 0.022–0.026 | 6.0–6.8 | 34–45 |

Effizienz und Stabilität von EPS unter langfristigen Kaltlagerbedingungen

Witterungssimulationen (Frontiers, 2024) zeigen, dass EPS-Platten lediglich 5,1 % Reduktion der Verbundfestigkeit erfahren nach 50 thermischen Zyklen (-30 °C bis 20 °C), was eine überlegene Widerstandsfähigkeit gegenüber Temperaturschwankungen im Vergleich zu herkömmlichen Dämmungen zeigt. Die geschlossenzellige Struktur minimiert zudem die Luftinfiltration und erhält die Wärmedämmleistung auch bei längeren Stromausfällen in Kühlhäusern.

Langfristige Wärmeleitfähigkeit und Beständigkeit gegen Leistungsdrift

Feld-Daten von 12 kommerziellen Kühllagern (2018–2023) zeigen, dass EPS-Dämmung weniger als 0,5 % jährlichen R-Wert-Verlust aufweist, wenn sie ordnungsgemäß abgedichtet ist – vergleichbar mit XPS (0,3 %) und besser als Mineralwolle (1,2 %). Die Integration einer Dampfbremse spielt eine entscheidende Rolle, da sie feuchtebedingte Anstiege der Wärmeleitfähigkeit über ein Jahrzehnt um 63 % reduziert.

Entlarvung des Mythos: Unterschätzt EPS in realen Kühlketten?

Obwohl EPS im Vergleich zu anderen Materialien eine niedrigere Wärmedämmzahl (R-Wert) pro Zoll aufweist, zeigen reale Daten aus Kühllagern, die bei -25 Grad Celsius betrieben werden, dass bei Verwendung von 15 cm dicken EPS-Platten ähnliche Energiekosten entstehen wie bei Dämmung mit XPS. Die Montage dauert etwa 30 Prozent weniger Zeit, und die Anschaffungskosten können bis zu 40 Prozent günstiger sein. Diese Zahlen machen EPS für viele Unternehmen sehr attraktiv, insbesondere in Regionen, die ihre Infrastruktur noch ausbauen. In Gebieten, in denen das Budget knapp ist und die Stromversorgung nicht immer zuverlässig funktioniert, macht es einen entscheidenden Unterschied, ob Anlagen schnell installiert werden können und weniger Kapitalbindung erfordern. Aus diesem Grund beobachten wir eine zunehmende Verbreitung in Schwellenmärkten in Südostasien und Teilen Afrikas, wo diese praktischen Vorteile besonders wichtig sind.

Herausforderungen durch Feuchtigkeit und Dampfdiffusion in Kältespeicherumgebungen

Temperaturunterschiede zwischen Innenräumen (-20 °C bis 4 °C) und der äußeren Umgebung führen zu einer Wasserdampfwanderung in die Wandhohlräume, wodurch das Risiko der Durchfeuchtung des EPS-Kerns steigt. Untersuchungen zeigen, dass bereits 1 % Feuchtigkeitsaufnahme die Dämmeffizienz um 7 % verringern kann (Building Science Corp., 2022), was die Bedeutung einer effektiven Dampfbremse unterstreicht.

Dampfbremsen und Abdichtungstechniken für die Integrität von EPS-Sandwichelementen

Fortgeschrittene Abdichtungssysteme gewährleisten die Integrität der Paneele durch drei Hauptmechanismen:

- Durchgehende Membranen : Aluminiumfolien-Auflagen wirken als Dampfbremse (0,05 perm Wert)

- Kantendichtung : Polyurethanbasierte Dichtstoffe verhindern Kapillarwirkung an den Fugen

- Wärmebrückenunterbrechungen : Gedämmte Dichtungen reduzieren Kondensationsrisiken um 63 % im Vergleich zu bloßen Metallverbindungen

Fallstudie: Nachgewiesene Haltbarkeit von EPS-Paneele in feuchten Kühlräumen

Eine Fischverarbeitungsanlage in Südostasien testete EPS-Sandwichelemente bei 85 % relativer Luftfeuchtigkeit:

| Metrische | leistung über 5 Jahre | BRANCHENSTANDARD |

|---|---|---|

| R-Wert-Beständigkeit | 94% | 82% |

| Oberflächenkondensation | 12 Vorfälle/Jahr | 45 Vorfälle/Jahr |

| Kosten für die Wartung | 8,2 k$/Jahr | 18,7 k$/Jahr |

Mithilfe von 150 mm EPS-Platten mit beidseitigen Dampfsperren zeigte das Projekt, dass ein wirksames Feuchtigkeitsmanagement eine überlegene Langzeitleistung unabhängig vom Klima gewährleistet.

Kosteneffizienz und Montagevorteile für Kühlhausprojekte

Bezahlbarkeit von EPS-Sandwichplatten im Vergleich zu hochwertigen Dämmalternativen

EPS-Sandwichplatten bieten einen Kostenvorteil von 30–50 % gegenüber Premium-Alternativen wie PIR oder XPS. Die Einfachheit der EPS-Herstellung reduziert die Materialkosten, und während PIR höhere R-Werte pro Zoll liefert (R-6,5 gegenüber R-4), gleicht EPS dies durch skalierbare Dickenoptionen aus, ohne dabei bei -30 °C die strukturelle Leistung einzubüßen.

Schnellere, modulare Installation, die die Bauzeit verkürzt

Vorgefertigte EPS-Platten beschleunigen den Bau durch:

- Stecksystem-Montage : Verriegelbare Nut-und-Feder-Verbindungen ermöglichen eine tägliche Montage von 50–70 m² Wandfläche, fast doppelt so schnell wie bei herkömmlichen wärmeisolierten Betonwänden

- Keine Aushärtungsverzögerungen : Entfällt Wartezeiten von 3–7 Tagen, die bei Nassbauverfahren üblich sind

- Leichtes Handling : Mit einem Gewicht von 18 kg/m² erfordern die Platten weniger schweres Hebezeug als Mineralfaser-Alternativen (45 kg/m²)

Diese Effizienz verkürzt die gesamte Projektdauer um 30–40 %, ein entscheidender Vorteil für Anlagen zur Lagerung verderblicher Güter, die engen Zeitplänen folgen.

Ganzheitsbetrachtung der Lebenszykluskosten: Abwägung zwischen anfänglichen Einsparungen und langfristiger Zuverlässigkeit

Eine ROI-Studie aus dem Jahr 2023 ergab, dass EPS-Systeme zwar 18 % niedrigere Anfangskosten als PIR aufweisen, ihre Lebenszykluskosten über 20 Jahre jedoch vergleichbar sind aufgrund:

- Verminderte thermische Brücken : Der durchgängige Schaumkern behält 94 % des konstruktiven R-Werts im Vergleich zu 89 % bei faserförmiger Dämmung bei

- Feuchtigkeitsbeständigkeit : <1 % Wasseraufnahme verhindert den typischen Rückgang des R-Werts um 0,5 % pro Prozentpunkt Feuchtigkeitsaufnahme

- Langlebigkeit : EPS behält nach 50 Frost-Tau-Zyklen 95 % der Druckfestigkeit (70–100 kPa) und eignet sich somit für Kühlanlagen mit hohem Verkehrsaufkommen

Die Optimierung der Plattendicke (100–150 mm für Umgebungen mit -25 °C) gewährleistet langfristige thermische Beständigkeit bei gleichzeitiger Steuerung der Anfangsinvestition.

Bewährte Anwendungen und branchenweite Akzeptanz von EPS-Sandwichplatten

EPS-Platten in kommerziellen gekühlten Lagern und Distributionszentren

EPS-Sandwichplatten sind heute in den Kühlkettenanlagen Nordamerikas und Europas nahezu Standard geworden, wobei etwa 60 % der neu errichteten Kühllager diese Platten für Wände und Decken vorsehen. Der Grund? Sie bieten eine hervorragende thermische Leistung von etwa R-4,35 pro Zoll und behalten gleichzeitig die erforderliche strukturelle Integrität für temperatursensitive Logistikoperationen. Blickt man global auf das größere Bild, verwenden rund 42 % aller weltweit installierten Kältespeicherwände tatsächlich EPS-Material, das viele traditionelle Optionen verdrängt hat, insbesondere in Regionen, in denen Budgetüberlegungen bei Baubeschlüssen eine entscheidende Rolle spielen.

Einsatz in Lebensmittelverarbeitungsbetrieben und Niedertemperatur-Tiefkühlanlagen

Lebensmittelhersteller wählen zunehmend EPS-Platten für Bereiche, die einen Betrieb bei -30 °C erfordern. Die geschlossenzellige Struktur des Materials weist eine geringe Feuchtigkeitsaufnahme auf – ein entscheidender Vorteil in verarbeitenden Bereichen mit hoher Luftfeuchtigkeit. Praxisnahe Projekte in Fischereibetrieben zeigen, dass EPS <0,5 % Abweichung der Wärmeleitfähigkeit nach fünf Jahren beibehält und dabei einige Premium-Alternativen bei Dauerbetrieb übertrifft.

Optimierung der Plattendicke für verschiedene Temperaturzonen

| Temperaturanforderung | Empfohlene EPS-Dicke | Energieeinsparung im Vergleich zum Standardaufbau |

|---|---|---|

| +2 °C bis +8 °C (Kühlzonen) | 100–150 mm | 18–22% |

| -18°C (Tiefkühler) | 150–200 mm | 25–30% |

| -25 °C bis -30 °C (Tiefkühlung) | 200–250 mm | 32–38% |

Dieser strategische Ansatz hat den Energieverbrauch bei Kühllageranlagen in ASEAN um 29 % reduziert, während gleichzeitig die ISO-23953-Standards erfüllt wurden.

Wachsende Akzeptanz in Entwicklungsmärkten: Trends und Erfolgsgeschichten

Marktprognosen zufolge könnte die globale EPS-Sandwichpaneel-Branche bis 2032 einen Wert von rund 1,45 Milliarden US-Dollar erreichen, was hauptsächlich auf das explosive Wachstum in den Märkten des asiatisch-pazifischen Raums zurückzuführen ist. Allein seit 2020 hat diese Region nahezu 58 % aller neuen Marktanteile erobert. Betrachtet man konkrete Anwendungen, zeigt auch Indiens Programm zur Entwicklung der Kühlkette beeindruckende Akzeptanzraten. Aktuell werden etwa 73 % der neu errichteten Anlagen dort mit EPS-Paneele ausgestattet, wodurch sich die Bauzeit im Vergleich zu herkömmlichen Methoden um rund 40 % verkürzt. Auch andernorts setzt sich die Erfolgsgeschichte bei Kosteneinsparungen fort. Logistikzentren im Nahen Osten verzeichnen etwa eine Senkung ihrer Betriebskosten um ca. 19 %, wenn sie von Mineralwolle auf EPS-Systeme für ihre Dämmung umsteigen.

Inhaltsverzeichnis

- Zusammensetzung und Aufbau von EPS-Sandwichplatten erklärt

- Kernmaterialien: Expandiertes Polystyrol (EPS) Dämmeigenschaften

- Bekleidungen und Verklebung: So werden isolierte Metallpaneele hergestellt

- Wärmedämmeigenschaften von EPS-Platten in kalten Umgebungen

- Thermische Leistung (R-Wert) von EPS: Vergleich mit XPS und PIR

- Effizienz und Stabilität von EPS unter langfristigen Kaltlagerbedingungen

- Langfristige Wärmeleitfähigkeit und Beständigkeit gegen Leistungsdrift

- Entlarvung des Mythos: Unterschätzt EPS in realen Kühlketten?

- Herausforderungen durch Feuchtigkeit und Dampfdiffusion in Kältespeicherumgebungen

- Dampfbremsen und Abdichtungstechniken für die Integrität von EPS-Sandwichelementen

- Fallstudie: Nachgewiesene Haltbarkeit von EPS-Paneele in feuchten Kühlräumen

- Kosteneffizienz und Montagevorteile für Kühlhausprojekte

- Bewährte Anwendungen und branchenweite Akzeptanz von EPS-Sandwichplatten