Composición y estructura de los paneles sándwich EPS explicadas

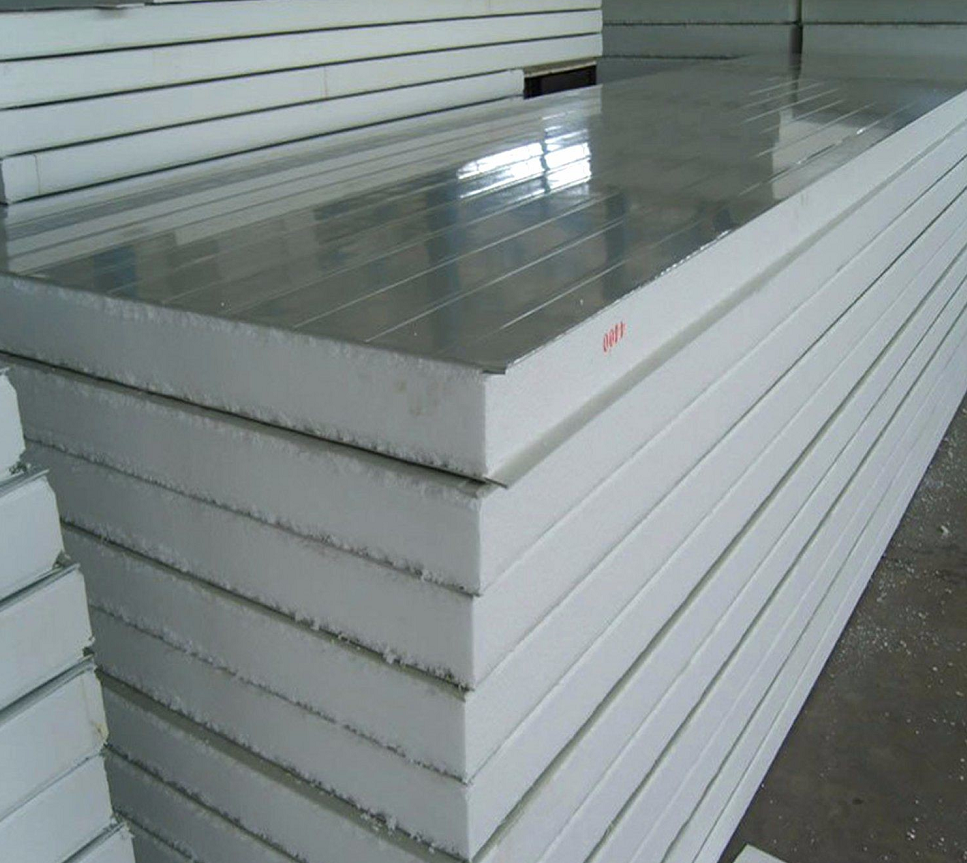

Los paneles sándwich EPS están construidos con tres partes principales: capas exteriores protectoras y una sección central aislante. Por lo general, estas capas exteriores están hechas de acero galvanizado o aluminio, que envuelven un núcleo de poliestireno expandido. Esta configuración combina resistencia con buenas propiedades térmicas. El propio EPS puede soportar una considerable fuerza de compresión, pero sin esas carcasas externas resistentes, se dañaría fácilmente al exponerse a condiciones climáticas o impactos físicos con el tiempo.

| Componente | Función | Materiales típicos |

|---|---|---|

| Caras exteriores | Soporte estructural y protección | Acero galvanizado, Aluminio |

| Material del núcleo | Aislamiento térmico y distribución de carga | Poliestireno expandido (EPS) |

| Capa adhesiva | Une materiales de forma segura | Resinas a base de poliuretano |

Materiales centrales: propiedades de aislamiento del poliestireno expandido (EPS)

El EPS tiene una estructura celular cerrada muy eficiente, en la que llega a contener aproximadamente un 98 por ciento de aire dentro de esas pequeñas perlas de poliestireno. Esto le proporciona un valor R entre 3,6 y 4,2 por cada pulgada de grosor. Eso es bastante bueno en comparación con opciones más costosas, como los paneles de espuma XPS, especialmente cuando las temperaturas descienden por debajo del punto de congelación, según algunas investigaciones recientes del Análisis de Materiales Aislantes realizadas en 2023. Los tipos fibrosos de aislamiento no resisten bien la humedad, pero el EPS destaca aquí ya que apenas absorbe líquidos. Los ensayos muestran que menos del 2 por ciento del agua es absorbido, incluso bajo las estrictas normas ISO 29767. Y esto es muy importante porque, sin una protección adecuada contra la humedad, el calor puede escapar a través de huecos en instalaciones de frío donde los niveles de humedad suelen ser altos durante todo el año.

Revestimientos y Adherencia: Cómo se Construyen los Paneles Metálicos Aislantes

La adherencia de los revestimientos metálicos a núcleos de poliestireno expandido (EPS) se realiza mediante técnicas de laminación continua, lo que resulta en paneles capaces de soportar temperaturas extremas que van desde menos 40 grados Celsius hasta más 80 grados. Lo que hace tan eficaz este método es la resistencia constante de la unión lograda durante la producción, que normalmente supera los 150 kilopascales según la norma europea EN 14509. Estas uniones fuertes evitan huecos de aire que de otro modo reducirían la eficacia del aislamiento. En aplicaciones como instalaciones para congelado de mariscos, donde la humedad es una preocupación constante, los materiales de revestimiento de aluminio ofrecen mejor resistencia a la corrosión que otras alternativas. Mientras tanto, los almacenes con alto tráfico peatonal suelen optar por paneles con revestimiento de acero, ya que resisten mucho más el desgaste causado por las operaciones diarias.

Propiedades de Aislamiento Térmico de los Paneles EPS en Ambientes Fríos

En cámaras frigoríficas a -25°C, el EPS mantiene 94 % de su valor R inicial después de diez años de uso (Informe de infraestructura de cadena de frío, 2022), superando a la lana mineral (87 % de retención). Su naturaleza hidrófoba evita la formación de hielo dentro de las cavidades del panel, y su conductividad térmica permanece estable en 0,034 W/mK durante ciclos de congelación-descongelación.

Rendimiento térmico (valor R) del EPS: cómo se compara con XPS y PIR

Los paneles sándwich de EPS suelen tener una conductividad térmica que varía entre aproximadamente 0,032 y 0,038 W/mK, lo que les proporciona un valor R de alrededor de 3,6 a 4,2 por pulgada. Esto es en realidad un poco menos que lo que se observa en materiales de poliestireno extruido o XPS, que pueden alcanzar valores R entre 4,5 y 5,0 por pulgada. Las placas de poliisocianurato van aún más lejos con valores R impresionantes que llegan de 6,0 a 6,8 por pulgada. Pero aquí hay algo interesante proveniente de pruebas industriales: cuando la temperatura desciende a menos 20 grados Celsius, los paneles de EPS aún conservan alrededor del 94 % de su capacidad aislante. Esto los convierte en opciones bastante buenas para instalaciones de almacenamiento en frío, a pesar de no tener los valores R más altos del mercado.

| Material | Conductividad Térmica (W/m•K) | Valor R por pulgada | Costo por m² ($) |

|---|---|---|---|

| El | 0.032–0.038 | 3.6–4.2 | 18–25 |

| XPS | 0.029–0.033 | 4.5–5.0 | 28–37 |

| PIR | 0.022–0.026 | 6.0–6.8 | 34–45 |

Eficiencia y estabilidad del EPS en condiciones prolongadas de almacenamiento en frío

Las simulaciones de intemperie (Frontiers, 2024) revelan que los paneles de EPS experimentan solo una reducción del 5,1 % en la resistencia de adherencia después de 50 ciclos térmicos (-30 °C a 20 °C), demostrando una resistencia superior a las fluctuaciones de temperatura en comparación con los aislamientos tradicionales. La estructura de celdas cerradas también minimiza la infiltración de aire, preservando el rendimiento térmico incluso durante cortes prolongados de energía en instalaciones frigoríficas.

Conductividad térmica a largo plazo y resistencia a la deriva del rendimiento

Los datos de campo de 12 almacenes frigoríficos comerciales (2018-2023) indican que el aislamiento EPS presenta menos del 0,5 % de pérdida anual del valor R cuando se sella adecuadamente, un nivel comparable al XPS (0,3 %) y mejor que la lana mineral (1,2 %). La integración de barreras de vapor desempeña un papel clave, reduciendo en un 63 % los aumentos de conductividad relacionados con la humedad durante una década.

Desmintiendo el mito: ¿Presenta el EPS un rendimiento deficiente en las cadenas de frío reales?

Aunque el EPS tiene un valor R más bajo por pulgada en comparación con otros materiales, datos del mundo real de instalaciones de almacenamiento en frío que operan a -25 grados Celsius indican gastos energéticos similares a los aislados con XPS cuando se utilizan paneles de EPS de 15 centímetros de espesor. La instalación requiere aproximadamente un 30 por ciento menos de tiempo, y los costos iniciales pueden ser hasta un 40 por ciento más bajos. Estas cifras hacen que el EPS sea bastante atractivo para muchas empresas, especialmente en regiones que aún están desarrollando su infraestructura. Donde el dinero es escaso y el suministro eléctrico no siempre es confiable, poder instalar rápidamente y gastar menos dinero inicialmente marca toda la diferencia. Por eso estamos viendo una mayor adopción en mercados emergentes de Asia sudoriental y partes de África, donde estas ventajas prácticas realmente importan.

Desafíos de la humedad y el flujo de vapor en entornos de almacenamiento en frío

Las diferencias de temperatura entre espacios interiores (-20 °C a 4 °C) y ambientes externos provocan la migración de vapor hacia las cavidades de las paredes, aumentando el riesgo de saturación del núcleo de EPS. Investigaciones indican que tan solo una infiltración de humedad del 1 % puede reducir la eficiencia del aislamiento en un 7 % (Building Science Corp., 2022), lo que subraya la importancia de un control efectivo del vapor.

Barreras contra el vapor y técnicas de sellado para la integridad de paneles sándwich de EPS

Los sistemas avanzados de sellado mantienen la integridad del panel mediante tres mecanismos principales:

- Membranas continuas : Los revestimientos de aluminio actúan como retardantes de vapor (valor de 0,05 perm)

- Sellado de bordes : Los selladores a base de poliuretano evitan la acción capilar en las juntas

- Roturas térmicas : Las juntas aisladas reducen los riesgos de condensación en un 63 % en comparación con conexiones de metal desnudo

Estudio de caso: Durabilidad comprobada de paneles de EPS en cámaras frigoríficas de alta humedad

Una instalación de procesamiento de mariscos en el sudeste asiático sometió a prueba paneles sándwich de EPS bajo una humedad ambiental del 85 %:

| Métrico | rendimiento a 5 años | REFERENCIA DE LA INDUSTRIA |

|---|---|---|

| Retención del valor R | 94% | 82% |

| Condensación superficial | 12 incidentes/año | 45 incidentes/año |

| Costos de mantenimiento | $8.2k/año | $18.7k/año |

Utilizando paneles de EPS de 150 mm con barreras de vapor en ambas caras, el proyecto demostró que una gestión eficaz de la humedad ofrece un rendimiento superior a largo plazo independientemente del clima.

Rentabilidad y beneficios de instalación para proyectos de almacenamiento en frío

Asequibilidad de los paneles sándwich de EPS frente a alternativas de aislamiento premium

Los paneles sándwich de EPS ofrecen una ventaja de coste del 30–50 % frente a opciones premium como PIR o XPS. La simplicidad en la fabricación del EPS reduce los costes de material, y aunque el PIR proporciona valores R más altos por pulgada (R-6,5 frente a R-4), el EPS compensa mediante opciones de espesor escalables sin sacrificar el rendimiento estructural a -30 °C.

Instalación más rápida y modular que reduce los plazos de construcción

Los paneles EPS prefabricados aceleran la construcción mediante:

- Montaje plug-and-play : Las uniones machihembradas permiten la instalación diaria de entre 50 y 70 m² de pared, casi el doble de rápido que con muros tradicionales de hormigón aislado

- Sin retrasos por curado : Elimina los periodos de espera de 3 a 7 días asociados a trabajos húmedos

- Manejo ligero : Con un peso de 18 kg/m², los paneles requieren menos equipos pesados que las alternativas de lana mineral (45 kg/m²)

Esta eficiencia acorta los plazos totales del proyecto en un 30–40 %, una ventaja crucial para instalaciones de productos perecederos que operan con calendarios ajustados.

Análisis de costos del ciclo de vida: equilibrar ahorros iniciales con confiabilidad a largo plazo

Un estudio de ROI de 2023 descubrió que, aunque los sistemas EPS tienen un costo inicial 18% menor que el PIR, sus costos durante un ciclo de vida de 20 años son comparables debido a:

- Reducción del puente térmico : El núcleo continuo de espuma mantiene el 94% del valor R de diseño frente al 89% en el aislamiento fibroso

- Resistencia a la humedad : La absorción de agua inferior al 1% evita la caída típica de 0,5% en el valor R por cada punto porcentual de aumento de humedad

- Durabilidad : El EPS conserva el 95% de su resistencia a la compresión (70–100 kPa) después de 50 ciclos de congelación-descongelación, lo que permite soportar operaciones en cámaras frigoríficas de alto tráfico

La optimización del grosor del panel (100–150 mm para ambientes a -25°C) garantiza una consistencia térmica a largo plazo mientras se controla la inversión inicial.

Aplicaciones comprobadas y adopción industrial de paneles sándwich EPS

Paneles EPS en almacenes refrigerados comerciales y centros de distribución

Los paneles sándwich EPS se han convertido prácticamente en un estándar en las instalaciones de cadena de frío actuales en América del Norte y Europa, donde aproximadamente el 60 % de los almacenes refrigerados recién construidos especifican estos paneles para sus paredes y techos. ¿La razón? Ofrecen un excelente rendimiento térmico, aproximadamente R-4,35 por pulgada, manteniendo al mismo tiempo una buena integridad estructural necesaria para operaciones logísticas sensibles a la temperatura. En una perspectiva global más amplia, alrededor del 42 % de todas las instalaciones de paredes para almacenamiento en frío en el mundo utilizan material EPS, que ha superado a muchas opciones tradicionales, especialmente en regiones donde las consideraciones presupuestarias desempeñan un papel importante en las decisiones de construcción.

Uso en plantas procesadoras de alimentos y congeladores rápidos de baja temperatura

Los fabricantes de alimentos seleccionan cada vez más paneles de EPS para áreas que requieren operación a -30°C. La estructura celular cerrada del material resiste la absorción de humedad, una ventaja importante en zonas de procesamiento con alta humedad. Proyectos reales en instalaciones de productos marinos muestran que el EPS mantiene <0,5% de variación en conductividad térmica después de cinco años, superando a algunas alternativas premium bajo uso continuo.

Optimización del espesor del panel para diferentes zonas de temperatura

| Requisito de temperatura | Espesor recomendado de EPS | Ahorro energético frente a construcción estándar |

|---|---|---|

| +2°C a +8°C (refrigeradores) | 100–150 mm | 18–22% |

| -18°C (Congeladores) | 150–200 mm | 25–30% |

| -25°C a -30°C (congelación rápida) | 200–250 mm | 32–38% |

Este enfoque estratégico ha reducido el consumo de energía en un 29 % en los desarrollos de almacenamiento en frío en ASEAN, cumpliendo al mismo tiempo con las normas ISO 23953.

Adopción creciente en mercados en desarrollo: tendencias y casos de éxito

Las proyecciones del mercado indican que la industria global de paneles sándwich de EPS podría alcanzar aproximadamente 1.450 millones de dólares para 2032, impulsada principalmente por el crecimiento explosivo en los mercados de Asia-Pacífico. Desde 2020, esta región ha captado casi el 58 % de todo el nuevo espacio de mercado. En cuanto a aplicaciones específicas, el programa de desarrollo de cadenas de frío en India muestra también tasas de adopción impresionantes. Alrededor del 73 % de las instalaciones recién construidas allí incorporan actualmente paneles de EPS, reduciendo el tiempo de construcción en aproximadamente un 40 % en comparación con los métodos tradicionales. La historia de ahorro de costos continúa también en otros lugares. Los centros logísticos de Oriente Medio han observado una reducción de sus gastos operativos en aproximadamente un 19 % al cambiar de sistemas de lana mineral a sistemas de EPS para sus necesidades de aislamiento.

Tabla de Contenido

- Composición y estructura de los paneles sándwich EPS explicadas

- Materiales centrales: propiedades de aislamiento del poliestireno expandido (EPS)

- Revestimientos y Adherencia: Cómo se Construyen los Paneles Metálicos Aislantes

- Propiedades de Aislamiento Térmico de los Paneles EPS en Ambientes Fríos

- Rendimiento térmico (valor R) del EPS: cómo se compara con XPS y PIR

- Eficiencia y estabilidad del EPS en condiciones prolongadas de almacenamiento en frío

- Conductividad térmica a largo plazo y resistencia a la deriva del rendimiento

- Desmintiendo el mito: ¿Presenta el EPS un rendimiento deficiente en las cadenas de frío reales?

- Desafíos de la humedad y el flujo de vapor en entornos de almacenamiento en frío

- Barreras contra el vapor y técnicas de sellado para la integridad de paneles sándwich de EPS

- Estudio de caso: Durabilidad comprobada de paneles de EPS en cámaras frigoríficas de alta humedad

- Rentabilidad y beneficios de instalación para proyectos de almacenamiento en frío

-

Aplicaciones comprobadas y adopción industrial de paneles sándwich EPS

- Paneles EPS en almacenes refrigerados comerciales y centros de distribución

- Uso en plantas procesadoras de alimentos y congeladores rápidos de baja temperatura

- Optimización del espesor del panel para diferentes zonas de temperatura

- Adopción creciente en mercados en desarrollo: tendencias y casos de éxito