Composition et structure des panneaux sandwich en EPS expliquées

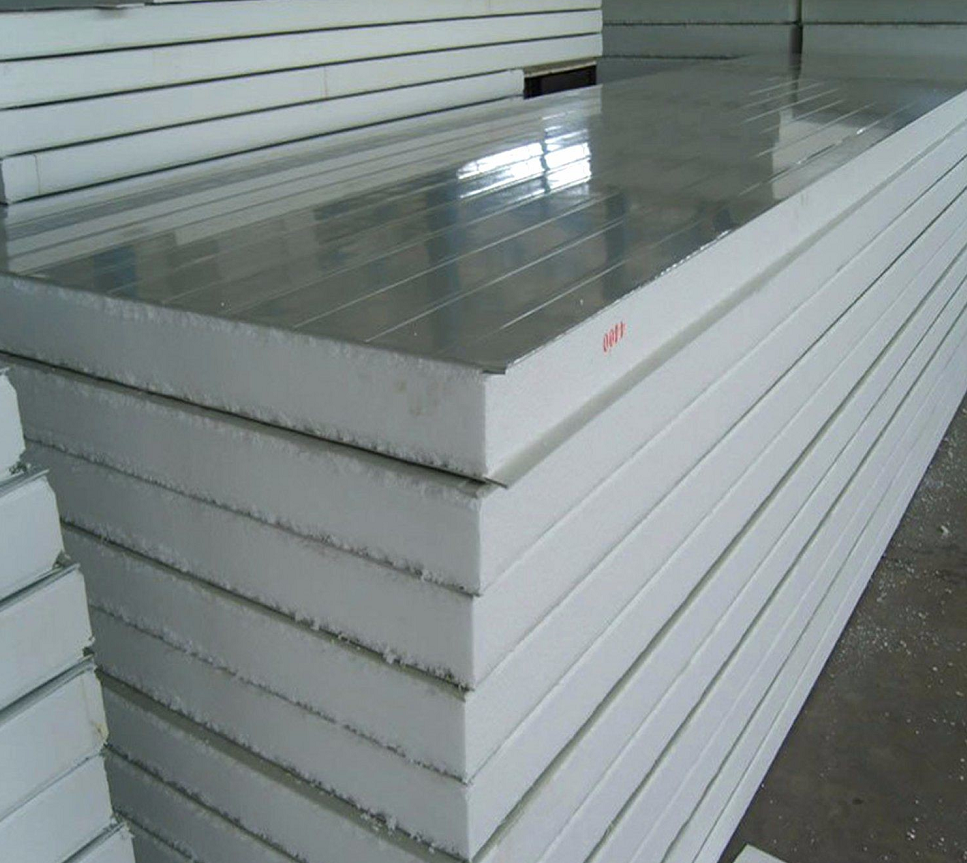

Les panneaux sandwich EPS sont constitués de trois éléments principaux : des couches extérieures protectrices et une section intermédiaire isolante. Le plus souvent, ces couches extérieures sont en acier galvanisé ou en aluminium, enveloppant un noyau en polystyrène expansé. Cette configuration combine solidité et bonnes propriétés thermiques. Le EPS lui-même peut supporter une pression assez élevée, mais sans ces parements résistants, il serait facilement endommagé par les intempéries ou les chocs physiques au fil du temps.

| CompoNent | Fonction | Matériaux typiques |

|---|---|---|

| Parements extérieurs | Support structurel et protection | Acier galvanisé, Aluminium |

| Matériau du noyau | Isolation thermique et répartition des charges | Polystyrène expansé (EPS) |

| Couche adhésive | Assure une liaison solide entre les matériaux | Résines à base de polyuréthane |

Matériaux du noyau : Isolation en polystyrène expansé (EPS)

Le polystyrène expansé (EPS) possède cette structure cellulaire fermée ingénieuse où il retient environ 98 % d'air à l'intérieur de ces petites billes de polystyrène. Cela lui confère une valeur R comprise entre 3,6 et 4,2 par pouce d'épaisseur du matériau. C'est plutôt bon par rapport à des options plus coûteuses comme les panneaux isolants en XPS, surtout lorsque les températures descendent en dessous de zéro, selon certaines recherches récentes de Insulation Materials Analysis datant de 2023. Les isolants fibreux ne résistent pas bien à l'humidité, mais l'EPS se distingue ici car il absorbe à peine quoi que ce soit. Des tests montrent qu'il absorbe moins de 2 % d'eau, même selon les normes strictes ISO 29767. Et cela a beaucoup d'importance, car sans une protection adéquate contre l'humidité, la chaleur peut s'échapper par des interstices dans les installations frigorifiques où les niveaux d'humidité ont tendance à être élevés toute l'année.

Revêtements et collage : comment sont construits les panneaux métalliques isolants

Le collage des parements métalliques sur des âmes en polystyrène expansé (EPS) s'effectue par des techniques de stratification continue, produisant des panneaux capables de supporter des températures extrêmes allant de moins 40 degrés Celsius à plus 80 degrés. Ce procédé est particulièrement efficace grâce à la résistance constante de l'adhérence obtenue lors de la fabrication, généralement supérieure à 150 kilopascals selon la norme européenne EN 14509. Ces liaisons solides empêchent la formation de poches d'air qui réduiraient sinon l'efficacité thermique. Pour des applications telles que les installations de congélation de produits de la mer, où l'humidité est une préoccupation constante, les parements en aluminium offrent une meilleure résistance à la corrosion que les alternatives. En revanche, les entrepôts soumis à un fort trafic piétonnier choisissent souvent des panneaux à parement acier, car ils résistent bien mieux à l'usure liée aux opérations quotidiennes.

Propriétés d'isolation thermique des panneaux EPS dans les environnements froids

Dans les chambres froides à -25 °C, l'EPS conserve 94 % de sa valeur R initiale après dix ans d'utilisation (Rapport sur l'infrastructure de la chaîne du froid, 2022), dépassant la laine minérale (rétention de 87 %). Sa nature hydrophobe empêche la formation de glace dans les cavités des panneaux, et sa conductivité thermique reste stable à 0,034 W/mK au cours des cycles de gel-dégel.

Performance thermique (valeur R) du polystyrène expansé (EPS) : comparaison avec le XPS et le PIR

Les panneaux sandwich EPS ont généralement une conductivité thermique comprise entre environ 0,032 et 0,038 W/m•K, ce qui leur confère une valeur R d’environ 3,6 à 4,2 par pouce. C’est en réalité un peu moins que ce que l’on observe avec les matériaux en polystyrène expansé ou XPS, qui peuvent atteindre des valeurs R comprises entre 4,5 et 5,0 par pouce. Les panneaux en polyisocyanurate vont encore plus loin avec des valeurs R impressionnantes allant de 6,0 à 6,8 par pouce. Mais voici un élément intéressant provenant de tests industriels : lorsque la température descend à moins 20 degrés Celsius, les panneaux EPS conservent encore environ 94 % de leur pouvoir isolant. Cela en fait des options intéressantes pour les installations de stockage à froid, malgré le fait qu’ils n’aient pas les valeurs R les plus élevées du marché.

| Matériau | Conductivité thermique (W/m•K) | Valeur R par pouce | Coût par m² ($) |

|---|---|---|---|

| Éps | 0.032–0.038 | 3.6–4.2 | 18–25 |

| XPS | 0.029–0.033 | 4.5–5.0 | 28–37 |

| PIR | 0.022–0.026 | 6.0–6.8 | 34–45 |

Efficacité et stabilité du EPS dans des conditions prolongées de stockage à froid

Les simulations de vieillissement climatique (Frontiers, 2024) révèlent que les panneaux EPS subissent seulement une réduction de 5,1 % de la résistance à l'adhérence après 50 cycles thermiques (-30°C à 20°C), démontrant une résilience supérieure aux fluctuations de température par rapport aux isolations traditionnelles. La structure cellulaire fermée réduit également au minimum l'infiltration d'air, préservant les performances thermiques même en cas de pannes prolongées dans les installations frigorifiques.

Conductivité thermique à long terme et résistance à la dérive des performances

Les données sur le terrain provenant de 12 entrepôts frigorifiques commerciaux (2018–2023) indiquent qu'un isolant en EPS présente moins de 0,5 % de perte annuelle de valeur R lorsqu'il est correctement scellé — comparable à celle du XPS (0,3 %) et meilleure que celle de la laine minérale (1,2 %). L'intégration d'une barrière à vapeur joue un rôle clé, réduisant de 63 % l'augmentation de conductivité liée à l'humidité sur une période de dix ans.

Démystifier le mythe : l'EPS est-il sous-performant dans les chaînes du froid réelles ?

Même si le polystyrène expansé (EPS) a une valeur R inférieure par pouce par rapport à d'autres matériaux, des données réelles provenant d'installations frigorifiques fonctionnant à -25 degrés Celsius indiquent des coûts énergétiques similaires à ceux isolés avec du XPS lorsque des panneaux d'EPS de 15 centimètres d'épaisseur sont utilisés. L'installation prend environ 30 pour cent de temps en moins, et les coûts initiaux peuvent être jusqu'à 40 pour cent moins élevés. Ces chiffres rendent l'EPS particulièrement attrayant pour de nombreuses entreprises, surtout dans les régions qui construisent encore leurs infrastructures. Là où les budgets sont serrés et où l'approvisionnement en électricité n'est pas toujours fiable, pouvoir installer rapidement et dépenser moins au départ fait toute la différence. C'est pourquoi nous observons une adoption croissante sur les marchés émergents d'Asie du Sud-Est et de certaines parties de l'Afrique, où ces avantages pratiques ont vraiment de l'importance.

Problèmes liés à l'humidité et à la pression de vapeur dans les environnements frigorifiques

Les différences de température entre les espaces intérieurs (-20 °C à 4 °C) et les environnements extérieurs provoquent une migration de vapeur vers les cavités des murs, augmentant ainsi le risque de saturation du noyau en EPS. Des études indiquent qu'une infiltration d'humidité de seulement 1 % peut réduire l'efficacité d'isolation de 7 % (Building Science Corp., 2022), soulignant l'importance d'un contrôle efficace de la vapeur.

Barrières anti-vapeur et techniques d'étanchéité pour garantir l'intégrité des panneaux sandwich en EPS

Les systèmes d'étanchéité avancés préservent l'intégrité des panneaux grâce à trois mécanismes principaux :

- Membranes continues : Les pare-vapeur en feuille d'aluminium agissent comme freins à vapeur (indice de perméabilité de 0,05 perm)

- Soudure des bords : Les scellants à base de polyuréthane empêchent l'action capillaire aux joints

- Coupures thermiques : Les joints isolants réduisent les risques de condensation de 63 % par rapport aux raccordements métalliques nus

Étude de cas : Durabilité prouvée des panneaux EPS dans des chambres froides à forte humidité

Une usine de transformation de produits de la mer en Asie du Sud-Est a testé des panneaux sandwich en EPS sous une humidité ambiante de 85 % :

| Pour les produits de base | performance sur 5 ans | RÉFÉRENCE INDUSTRIELLE |

|---|---|---|

| Résistance thermique conservée | 94% | 82% |

| Condensation de surface | 12 incidents/an | 45 incidents/an |

| Coûts d'entretien | 8,2 k$/an | 18,7 k$/an |

En utilisant des panneaux en EPS de 150 mm avec des pare-vapeur double face, le projet a démontré qu'une gestion efficace de l'humidité assure des performances supérieures à long terme, quel que soit le climat.

Rentabilité et avantages d'installation pour les projets de stockage frigorifique

Abordabilité des panneaux sandwich en EPS par rapport aux alternatives isolantes haut de gamme

Les panneaux sandwich en EPS offrent un avantage de coût de 30 à 50 % par rapport à des options premium comme le PIR ou le XPS. La simplicité de fabrication de l'EPS réduit les coûts de matériaux, et bien que le PIR offre une résistance thermique plus élevée par pouce (R-6,5 contre R-4), l'EPS compense grâce à des options d'épaisseur évolutives sans compromettre la performance structurelle à -30 °C.

Installation plus rapide et modulaire réduisant les délais de construction

Les panneaux EPS préfabriqués accélèrent la construction grâce à :

- Assemblage plug-and-play : Des joints rainurés emboîtables permettent l'installation quotidienne de 50 à 70 m² de surface murale, soit presque le double du taux des murs traditionnels en béton isolé

- Pas de retards liés au séchage : Élimine les périodes d'attente de 3 à 7 jours associées aux travaux humides

- Manutention légère : Avec un poids de 18 kg/m², les panneaux nécessitent moins d'équipements de levage lourd que les alternatives en laine minérale (45 kg/m²)

Cette efficacité réduit les délais totaux du projet de 30 à 40 %, un avantage crucial pour les installations destinées aux produits périssables fonctionnant selon des plannings serrés.

Analyse des coûts sur tout le cycle de vie : équilibrer les économies initiales et la fiabilité à long terme

Une étude sur le retour sur investissement (ROI) de 2023 a révélé que, bien que les systèmes EPS aient des coûts initiaux inférieurs de 18 % par rapport au PIR, leurs coûts sur un cycle de vie de 20 ans sont comparables en raison des éléments suivants :

- Pont thermique réduit : Le noyau continu en mousse conserve 94 % de la valeur R conçue contre 89 % pour l'isolation fibreuse

- Résistance à l'humidité : Une absorption d'eau <1 % empêche la baisse typique de 0,5 % de la valeur R par point de pourcentage d'humidité absorbée

- Durabilité : L'EPS conserve 95 % de sa résistance à la compression (70–100 kPa) après 50 cycles de gel-dégel, permettant des opérations dans des zones à trafic intense et en environnement surgélateur

L'optimisation de l'épaisseur des panneaux (100–150 mm pour des environnements à -25 °C) garantit une stabilité thermique à long terme tout en maîtrisant l'investissement initial.

Applications éprouvées et adoption industrielle des panneaux sandwich EPS

Panneaux EPS dans les entrepôts frigorifiques commerciaux et les centres de distribution

Les panneaux sandwich en EPS sont devenus presque standard dans les installations de chaîne du froid d'aujourd'hui en Amérique du Nord et en Europe, où environ 60 % des entrepôts frigorifiques nouvellement construits spécifient ces panneaux pour leurs murs et plafonds. Pourquoi ? Ils offrent d'excellentes performances thermiques, environ R-4,35 par pouce, tout en conservant une bonne intégrité structurelle nécessaire aux opérations logistiques sensibles à la température. En considérant l'ensemble du marché mondial, environ 42 % de toutes les installations de murs de stockage frigorifique dans le monde utilisent effectivement du matériau EPS, dépassant ainsi de nombreuses options traditionnelles, notamment dans les régions où les considérations budgétaires jouent un rôle majeur dans les décisions de construction.

Utilisation dans les usines de transformation alimentaire et les congélateurs rapides à basse température

Les fabricants alimentaires choisissent de plus en plus des panneaux en EPS pour les zones nécessitant un fonctionnement à -30 °C. La structure cellulaire fermée du matériau résiste à l'absorption d'humidité, un avantage majeur dans les zones de transformation à forte humidité. Des projets réels dans des installations de produits de la mer montrent que l'EPS maintient <0,5 % de variation de conductivité thermique après cinq ans, surpassant certains matériaux haut de gamme en usage continu.

Optimisation de l'épaisseur des panneaux selon les zones de température

| Exigence de température | Épaisseur recommandée d'EPS | Économies d'énergie par rapport à la construction standard |

|---|---|---|

| +2 °C à +8 °C (refroidisseurs) | 100–150 mm | 18–22% |

| -18 °C (Congélateurs) | 150–200 mm | 25–30% |

| -25 °C à -30 °C (congélation rapide) | 200–250 mm | 32–38% |

Cette approche stratégique a réduit la consommation d'énergie de 29 % dans les installations de stockage frigorifique en ASEAN, tout en respectant les normes ISO 23953.

Adoption croissante sur les marchés émergents : tendances et succès remarquables

Les prévisions du marché indiquent que l'industrie mondiale des panneaux sandwich en EPS pourrait atteindre environ 1,45 milliard de dollars d'ici 2032, portée principalement par une croissance explosive dans les marchés de l'Asie-Pacifique. Depuis 2020 seulement, cette région s'est accaparée près de 58 % de toutes les nouvelles parts de marché. En ce qui concerne des applications spécifiques, le programme de développement de la chaîne du froid en Inde montre également des taux d'adoption impressionnants. Environ 73 % des installations nouvellement construites intègrent désormais des panneaux en EPS, réduisant ainsi le temps de construction d'environ 40 % par rapport aux méthodes traditionnelles. L'économie de coûts se poursuit également ailleurs. Les hubs logistiques du Moyen-Orient ont constaté une baisse d'environ 19 % de leurs frais de fonctionnement en passant de l'isolation en laine minérale aux systèmes en EPS.

Table des Matières

- Composition et structure des panneaux sandwich en EPS expliquées

- Matériaux du noyau : Isolation en polystyrène expansé (EPS)

- Revêtements et collage : comment sont construits les panneaux métalliques isolants

- Propriétés d'isolation thermique des panneaux EPS dans les environnements froids

- Performance thermique (valeur R) du polystyrène expansé (EPS) : comparaison avec le XPS et le PIR

- Efficacité et stabilité du EPS dans des conditions prolongées de stockage à froid

- Conductivité thermique à long terme et résistance à la dérive des performances

- Démystifier le mythe : l'EPS est-il sous-performant dans les chaînes du froid réelles ?

- Problèmes liés à l'humidité et à la pression de vapeur dans les environnements frigorifiques

- Barrières anti-vapeur et techniques d'étanchéité pour garantir l'intégrité des panneaux sandwich en EPS

- Étude de cas : Durabilité prouvée des panneaux EPS dans des chambres froides à forte humidité

- Rentabilité et avantages d'installation pour les projets de stockage frigorifique

-

Applications éprouvées et adoption industrielle des panneaux sandwich EPS

- Panneaux EPS dans les entrepôts frigorifiques commerciaux et les centres de distribution

- Utilisation dans les usines de transformation alimentaire et les congélateurs rapides à basse température

- Optimisation de l'épaisseur des panneaux selon les zones de température

- Adoption croissante sur les marchés émergents : tendances et succès remarquables