Composizione e struttura del pannello sandwich EPS spiegate

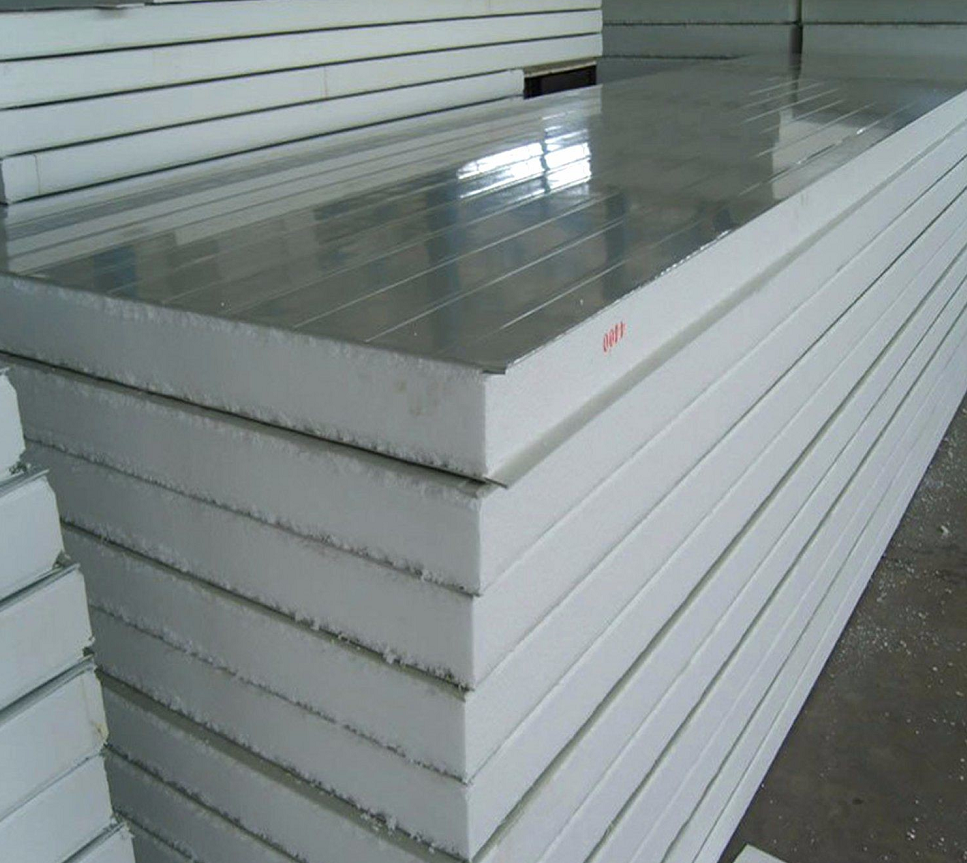

I pannelli sandwich EPS sono composti da tre parti principali: strati esterni protettivi e una sezione centrale isolante. Più spesso, questi strati esterni sono realizzati in acciaio zincato o alluminio, che avvolgono un'anima in polistirene espanso. Questa configurazione combina resistenza meccanica ed elevate proprietà termiche. L’EPS stesso è in grado di sopportare notevoli forze di compressione, ma senza quegli strati esterni resistenti, si danneggerebbe facilmente a causa delle condizioni atmosferiche o degli urti fisici nel tempo.

| Componente | Funzione | Materiali tipici |

|---|---|---|

| Strati esterni | Supporto strutturale e protezione | Acciaio zincato, Alluminio |

| Materiale del nucleo | Isolamento termico e distribuzione del carico | Polistirene espanso (EPS) |

| Strato adesivo | Unisce i materiali in modo sicuro | Resine a base di poliuretano |

Materiali dell’anima: Isolamento in polistirene espanso (EPS)

L'EPS ha questa particolare struttura a celle chiuse, in cui contiene circa il 98 percento di aria all'interno delle piccole perle di polistirene. Questo gli conferisce un valore R compreso tra 3,6 e 4,2 per ogni pollice di spessore del materiale. È un risultato piuttosto buono se confrontato con opzioni più costose come le lastre in schiuma XPS, specialmente quando le temperature scendono sotto lo zero, secondo alcune ricerche recenti dell'Insulation Materials Analysis del 2023. I tipi fibrosi di isolamento non resistono bene all'umidità, ma l'EPS si distingue perché assorbe appena una minima quantità d'acqua. I test mostrano che viene assorbito meno del 2 percento di acqua, anche in condizioni rigorose secondo lo standard ISO 29767. E questo è molto importante perché, senza un'adeguata protezione contro l'umidità, il calore può disperdersi attraverso fessure negli impianti frigoriferi, dove i livelli di umidità tendono a essere elevati tutto l'anno.

Rivestimenti e incollaggio: come sono costruiti i pannelli metallici isolanti

L'incollaggio delle facce metalliche ai nuclei in polistirene espanso (EPS) avviene mediante tecniche di laminazione continua, producendo pannelli in grado di sopportare escursioni termiche comprese tra meno 40 gradi Celsius e più 80 gradi. Ciò che rende questo metodo così efficace è la resistenza costante dell'adesione ottenuta durante la produzione, tipicamente superiore a 150 chilopascal secondo lo standard europeo EN 14509. Questi legami robusti evitano interstizi d'aria che altrimenti ridurrebbero l'efficacia dell'isolamento termico. Per applicazioni come gli impianti di congelamento di prodotti ittici, dove l'umidità è una preoccupazione costante, i materiali di rivestimento in alluminio resistono alla corrosione meglio delle alternative. Nel frattempo, i magazzini soggetti a intenso traffico pedonale spesso optano per pannelli con facce in acciaio, poiché resistono molto di più all'usura causata dalle operazioni quotidiane.

Proprietà di isolamento termico dei pannelli EPS in ambienti freddi

In camere fredde a -25°C, l'EPS mantiene il 94% del suo valore R iniziale dopo dieci anni di utilizzo (Rapporto sull'infrastruttura della catena del freddo, 2022), superando la lana minerale (87% di ritenzione). La sua natura idrofoba impedisce la formazione di ghiaccio all'interno delle cavità dei pannelli e la sua conducibilità termica rimane stabile a ¥0,034 W/mK attraverso cicli di congelamento e scongelamento.

Prestazioni termiche (valore R) dell'EPS: confronto con XPS e PIR

I pannelli sandwich in EPS hanno generalmente una conducibilità termica compresa tra circa 0,032 e 0,038 W/mK, il che corrisponde a un valore R di circa 3,6-4,2 per pollice. In realtà questo è leggermente inferiore rispetto a quanto osservato con i materiali in polistirene estruso (XPS), che possono raggiungere valori R compresi tra 4,5 e 5,0 per pollice. Le lastre in poliisocianurate spingono ulteriormente le prestazioni, con valori R impressionanti che vanno da 6,0 a 6,8 per pollice. Ma ecco un dato interessante emerso da test industriali: quando la temperatura scende a -20 gradi Celsius, i pannelli in EPS conservano ancora circa il 94% del loro potere isolante. Ciò li rende un'opzione piuttosto valida per impianti di stoccaggio a freddo, nonostante non abbiano i valori R più alti disponibili sul mercato.

| Materiale | Conducibilità termica (W/m•K) | Valore R per pollice | Costo per m² ($) |

|---|---|---|---|

| Eps | 0.032–0.038 | 3.6–4.2 | 18–25 |

| XPS | 0.029–0.033 | 4.5–5.0 | 28–37 |

| Pir | 0.022–0.026 | 6.0–6.8 | 34–45 |

Efficienza e stabilità dell'EPS in condizioni prolungate di stoccaggio a freddo

Le simulazioni di invecchiamento (Frontiers, 2024) rivelano che i pannelli in EPS subiscono soltanto riduzione della resistenza adesiva del 5,1% dopo 50 cicli termici (-30°C a 20°C), dimostrando una resistenza superiore alle fluttuazioni di temperatura rispetto ai materiali isolanti tradizionali. La struttura a celle chiuse riduce al minimo l'infiltrazione d'aria, preservando le prestazioni termiche anche durante prolungate interruzioni di energia nei magazzini frigoriferi.

Conducibilità termica a lungo termine e resistenza alla deriva delle prestazioni

Dati di campo provenienti da 12 magazzini refrigerati commerciali (2018–2023) indicano che l'isolamento in EPS presenta una perdita annua del valore R inferiore allo 0,5% quando correttamente sigillato—paragonabile all'XPS (0,3%) e migliore rispetto alla lana minerale (1,2%). L'integrazione della barriera al vapore svolge un ruolo fondamentale, riducendo del 63% l'aumento della conducibilità legato all'umidità nel corso di un decennio.

Smentire il mito: l'EPS ha prestazioni scadenti nelle catene del freddo reali?

Anche se l'EPS ha un valore di resistenza termica per pollice inferiore rispetto ad altri materiali, i dati reali provenienti da magazzini frigoriferi che operano a -25 gradi Celsius indicano spese energetiche simili a quelle isolate con XPS quando si utilizzano pannelli EPS spessi 15 centimetri. L'installazione richiede circa il 30 percento in meno di tempo e i costi iniziali possono essere fino al 40 percento più bassi. Questi numeri rendono l'EPS particolarmente interessante per molte aziende, specialmente nelle regioni che stanno ancora sviluppando le proprie infrastrutture. Dove il budget è limitato e l'approvvigionamento di energia elettrica non è sempre affidabile, poter completare l'installazione rapidamente e spendere meno all'inizio fa tutta la differenza. È per questo motivo che si sta assistendo a una maggiore diffusione nei mercati emergenti del Sud-Est asiatico e in alcune parti dell'Africa, dove questi vantaggi pratici sono davvero rilevanti.

Sfide legate all'umidità e alla pressione di vapore negli ambienti di conservazione a freddo

Le differenze di temperatura tra gli ambienti interni (-20°C a 4°C) e quelli esterni provocano la migrazione del vapore all'interno delle intercapedini murarie, aumentando il rischio di saturazione del nucleo in EPS. Studi indicano che un'infiltrazione di umidità pari all'1% può ridurre l'efficienza termica del 7% (Building Science Corp., 2022), sottolineando l'importanza di un efficace controllo del vapore.

Barriere al vapore e tecniche di sigillatura per l'integrità dei pannelli sandwich in EPS

I sistemi avanzati di sigillatura mantengono l'integrità dei pannelli attraverso tre meccanismi principali:

- Membrane continue : Le facce in foglio di alluminio fungono da barriera al vapore (valore di permeabilità pari a 0,05 perm)

- Tenuta dei bordi : I sigillanti a base di poliuretano prevengono l'azione capillare alle giunzioni

- Ponti termici : Guarnizioni isolate riducono i rischi di condensa del 63% rispetto ai collegamenti in metallo nudo

Caso di studio: Durabilità dimostrata dei pannelli in EPS in celle frigorifere ad alta umidità

Un impianto di lavorazione di prodotti ittici nel Sud-Est asiatico ha testato pannelli sandwich in EPS con un'umidità ambiente dell'85%:

| Metrica | prestazioni a 5 anni | BENCHMARK DEL SETTORE |

|---|---|---|

| Conservazione del valore R | 94% | 82% |

| Condensa superficiale | 12 incidenti/anno | 45 incidenti/anno |

| Costi di manutenzione | $8.2k/anno | $18.7k/anno |

Utilizzando pannelli EPS da 150 mm con barriere al vapore su entrambi i lati, il progetto ha dimostrato che una gestione efficace dell'umidità garantisce prestazioni superiori a lungo termine indipendentemente dal clima.

Convenienza economica e vantaggi di installazione per progetti di stoccaggio a freddo

Convenienza dei pannelli sandwich in EPS rispetto ad alternative isolanti premium

I pannelli sandwich in EPS offrono un vantaggio di costo del 30-50% rispetto alle opzioni premium come PIR o XPS. La semplicità della produzione di EPS riduce i costi dei materiali e, sebbene il PIR offra valori R per pollice più elevati (R-6,5 contro R-4), l'EPS compensa grazie a opzioni di spessore scalabili senza compromettere le prestazioni strutturali a -30 °C.

Installazione più rapida e modulare che riduce i tempi di costruzione

I pannelli EPS prefabbricati accelerano la costruzione grazie a:

- Montaggio plug-and-play : Giunti maschio-femmina consentono l'installazione giornaliera di 50–70 m² di superficie muraria, quasi il doppio rispetto ai tradizionali muri in calcestruzzo isolato

- Nessun ritardo di stagionatura : Elimina i periodi di attesa di 3–7 giorni associati ai lavori umidi

- Maneggevolezza leggera : Con un peso di 18 kg/m², i pannelli richiedono meno attrezzature per sollevamenti pesanti rispetto alle alternative in lana minerale (45 kg/m²)

Questa efficienza riduce i tempi totali del progetto del 30–40%, un vantaggio cruciale per le strutture che trattano beni deperibili e operano con scadenze strette.

Analisi dei costi del ciclo di vita: bilanciare i risparmi iniziali con l'affidabilità a lungo termine

Uno studio sul ROI del 2023 ha rilevato che, sebbene i sistemi EPS abbiano costi iniziali inferiori del 18% rispetto al PIR, i loro costi di ciclo di vita a 20 anni sono comparabili a causa di:

- Minore ponte termico : Il nucleo continuo in schiuma mantiene il 94% del valore R progettuale rispetto all'89% dell'isolamento fibroso

- Resistenza all'umidità : Assorbimento d'acqua <1% impedisce la tipica riduzione del valore R dello 0,5% per ogni punto percentuale di umidità assorbita

- Durabilità : L’EPS conserva il 95% della resistenza a compressione (70–100 kPa) dopo 50 cicli di gelo-disgelo, sostenendo operazioni in celle congelate ad alto traffico

L'ottimizzazione dello spessore dei pannelli (100–150 mm per ambienti a -25°C) garantisce una costanza termica a lungo termine gestendo al contempo l'investimento iniziale.

Applicazioni comprovate e adozione industriale dei pannelli sandwich in EPS

Pannelli EPS in magazzini refrigerati commerciali e centri di distribuzione

I pannelli sandwich in EPS sono diventati praticamente uno standard negli impianti della catena del freddo attuali in Nord America ed Europa, dove circa il 60% dei magazzini frigoriferi di nuova costruzione prevede questi pannelli per pareti e soffitti. Il motivo? Offrono un'eccellente prestazione termica, circa R-4,35 per pollice, mantenendo al contempo una buona integrità strutturale necessaria per le operazioni logistiche sensibili alla temperatura. Guardando al quadro globale, circa il 42% di tutte le installazioni di pareti per stoccaggio a freddo nel mondo utilizza effettivamente materiale EPS, superando numerose opzioni tradizionali, specialmente nelle regioni in cui le considerazioni di budget giocano un ruolo importante nelle decisioni costruttive.

Utilizzo in impianti di lavorazione alimentare e congelatori rapidi a bassa temperatura

I produttori alimentari scelgono sempre più spesso pannelli in EPS per aree che richiedono un funzionamento a -30°C. La struttura a celle chiuse del materiale resiste all'assorbimento di umidità, un vantaggio significativo nelle zone di lavorazione ad alta umidità. Progetti reali in impianti per prodotti ittici mostrano come l'EPS mantenga <0,5% di variazione della conducibilità termica dopo cinque anni, superando alcune alternative premium in caso di utilizzo continuo.

Ottimizzazione dello spessore dei pannelli per diverse zone termiche

| Requisito di Temperatura | Spessore consigliato in EPS | Risparmio energetico rispetto alla costruzione standard |

|---|---|---|

| +2°C a +8°C (Refrigeratori) | 100–150 mm | 18–22% |

| -18°C (Congelatori) | 150–200 mm | 25–30% |

| -25°C a -30°C (Congelamento rapido) | 200–250 mm | 32–38% |

Questo approccio strategico ha ridotto il consumo energetico del 29% negli impianti di stoccaggio a freddo in ASEAN, rispettando allo stesso tempo gli standard ISO 23953.

Adozione crescente nei mercati emergenti: tendenze e casi di successo

Le previsioni di mercato indicano che l'industria globale dei pannelli sandwich in EPS potrebbe raggiungere circa 1,45 miliardi di dollari entro il 2032, principalmente grazie alla crescita esplosiva nei mercati dell'Asia-Pacifico. Dal solo 2020, questa regione ha acquisito quasi il 58% di tutto il nuovo territorio di mercato. Analizzando applicazioni specifiche, il programma di sviluppo della catena del freddo in India mostra tassi di adozione impressionanti. Circa il 73% delle nuove strutture costruite oggi utilizza pannelli in EPS, riducendo i tempi di costruzione di circa il 40% rispetto ai metodi tradizionali. Anche altrove continua la storia dei risparmi sui costi. I nodi logistici in tutto il Medio Oriente hanno registrato una diminuzione delle spese operative di circa il 19% passando dall'isolamento in lana minerale ai sistemi in EPS.

Indice

- Composizione e struttura del pannello sandwich EPS spiegate

- Materiali dell’anima: Isolamento in polistirene espanso (EPS)

- Rivestimenti e incollaggio: come sono costruiti i pannelli metallici isolanti

- Proprietà di isolamento termico dei pannelli EPS in ambienti freddi

- Prestazioni termiche (valore R) dell'EPS: confronto con XPS e PIR

- Efficienza e stabilità dell'EPS in condizioni prolungate di stoccaggio a freddo

- Conducibilità termica a lungo termine e resistenza alla deriva delle prestazioni

- Smentire il mito: l'EPS ha prestazioni scadenti nelle catene del freddo reali?

- Sfide legate all'umidità e alla pressione di vapore negli ambienti di conservazione a freddo

- Barriere al vapore e tecniche di sigillatura per l'integrità dei pannelli sandwich in EPS

- Caso di studio: Durabilità dimostrata dei pannelli in EPS in celle frigorifere ad alta umidità

- Convenienza economica e vantaggi di installazione per progetti di stoccaggio a freddo

-

Applicazioni comprovate e adozione industriale dei pannelli sandwich in EPS

- Pannelli EPS in magazzini refrigerati commerciali e centri di distribuzione

- Utilizzo in impianti di lavorazione alimentare e congelatori rapidi a bassa temperatura

- Ottimizzazione dello spessore dei pannelli per diverse zone termiche

- Adozione crescente nei mercati emergenti: tendenze e casi di successo