Komposisi dan Struktur Panel Sandwich EPS Diterangkan

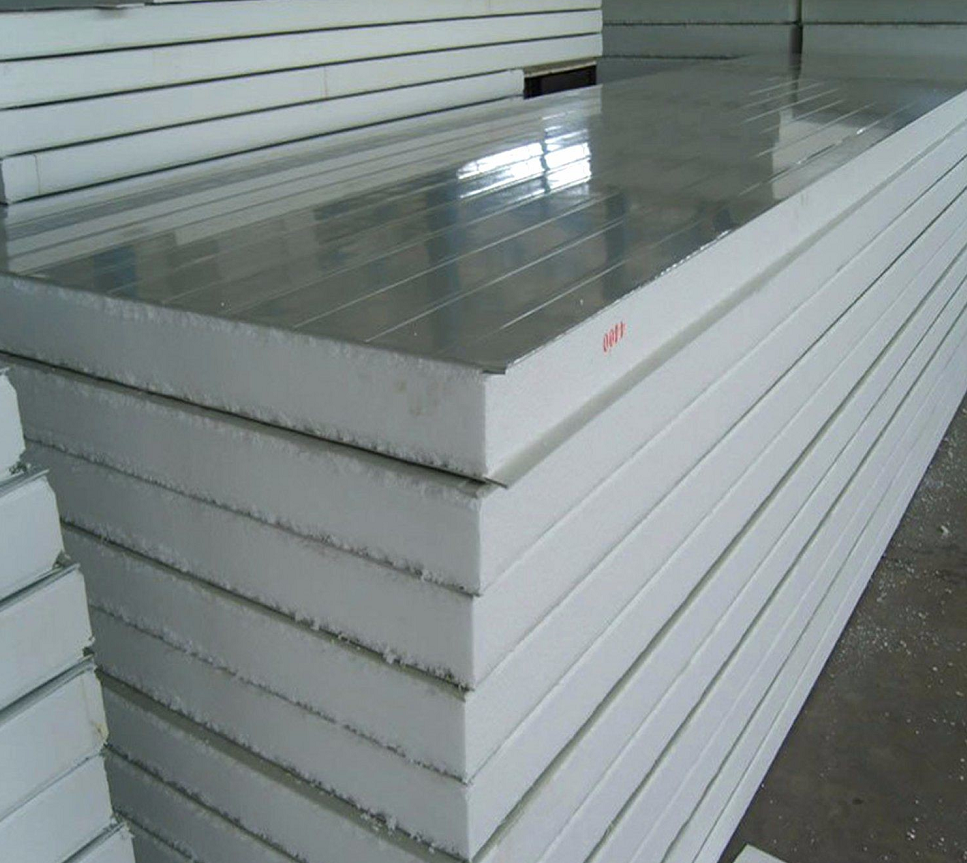

Panel sandwich EPS dibina dengan tiga bahagian utama: lapisan luar pelindung dan bahagian tengah yang memberikan penebatan. Kebanyakan masa, lapisan luar ini diperbuat daripada keluli galvanit atau aluminium, yang membungkus teras polistirena dikembangkan. Apa yang dilakukan oleh susunan ini adalah menggabungkan kekuatan dengan sifat terma yang baik. EPS itu sendiri boleh menahan tekanan mampatan yang agak tinggi, tetapi tanpa lapisan luar yang kuat ini, ia akan mudah rosak apabila terdedah kepada cuaca atau hentaman fizikal dari masa ke masa.

| Komponen | Fungsi | Bahan-bahan Biasa |

|---|---|---|

| Permukaan Luar | Sokongan Struktur & Perlindungan | Keluli galvanit, Aluminium |

| Bahan teras | Penebatan haba & pengagihan beban | Polistirena Dikembangkan (EPS) |

| Lapisan adhesif | Mengikat bahan dengan kukuh | Resin berbasis poliuretana |

Bahan Teras: Polistirena Dikembangkan (EPS) Sifat Penebatan

EPS mempunyai struktur sel tertutup yang baik di mana ia sebenarnya mengandungi kira-kira 98 peratus udara di dalam butiran polistirena kecil tersebut. Ini memberikannya nilai R antara 3.6 hingga 4.2 setiap inci ketebalan bahan. Ini adalah agak baik berbanding pilihan yang lebih mahal seperti papan gabus XPS terutama apabila suhu menurun di bawah takat beku menurut penyelidikan terkini daripada Analisis Bahan Penebat pada tahun 2023. Jenis penebat berserat tidak tahan dengan lembapan, tetapi EPS menonjol di sini kerana ia hampir tidak menyerap apa-apa. Ujian menunjukkan kurang daripada 2 peratus air diserap walaupun mengikut piawaian ketat ISO 29767. Dan ini sangat penting kerana tanpa perlindungan yang mencukupi terhadap kelembapan, haba boleh terlepas melalui ruang-ruang dalam kemudahan storan sejuk di mana tahap kelembapan cenderung tinggi sepanjang tahun.

Permukaan dan Pelekatan: Cara Panel Logam Dibina

Pelekatan permukaan logam kepada teras polistirena dikembungkan (EPS) berlaku melalui teknik laminasi berterusan, menghasilkan panel yang mampu menahan julat suhu ekstrem antara minus 40 darjah Celsius hingga plus 80 darjah. Apa yang menjadikan pendekatan ini begitu berkesan ialah kekuatan lekatan yang konsisten dicapai semasa pengeluaran, biasanya melebihi 150 kilopascal mengikut piawaian Eropah EN 14509. Lekatan yang kuat ini menghalang sebarang ruang udara yang jika tidak akan mengurangkan keberkesanan penebatan. Bagi aplikasi seperti kemudahan pembekuan hasil laut di mana kelembapan sentiasa menjadi perhatian, bahan permukaan aluminium lebih tahan kakisan berbanding alternatif lain. Sementara itu, gudang yang menghadapi lalu lintas pejalan kaki yang padat sering kali memilih panel berpermukaan keluli kerana ia lebih tahan lama terhadap haus dan reput akibat operasi harian.

Sifat Penebatan Terma Panel EPS dalam Persekitaran Sejuk

Dalam bilik sejuk -25°C, EPS mengekalkan 94% daripada nilai-R awalnya selepas sepuluh tahun digunakan (Laporan Infrastruktur Rantai Sejuk, 2022), mengatasi wol mineral (kadar kekal 87%). Sifat hidrofobiknya mencegah pembentukan ais di dalam rongga panel, dan konduktiviti terma kekal stabil pada ¥0.034 W/mK sepanjang kitaran beku-cair.

Prestasi terma (nilai-R) bagi EPS: Perbandingannya dengan XPS dan PIR

Panel-panel sandwich EPS biasanya mempunyai kekonduksian terma antara 0.032 hingga 0.038 W/mK, yang memberikan nilai R sekitar 3.6 hingga 4.2 setiap inci. Ini sebenarnya sedikit lebih rendah berbanding bahan polistirena terlusut atau bahan XPS, yang boleh mencapai nilai R antara 4.5 hingga 5.0 setiap inci. Papan poliisocyanurate membawa prestasi ini lebih jauh dengan nilai R mengagumkan sehingga 6.0 hingga 6.8 setiap inci. Namun, terdapat satu perkara menarik daripada ujian industri: apabila suhu menurun hingga minus 20 darjah Celsius, panel EPS masih mengekalkan kira-kira 94% daripada keupayaan penebatannya. Ini menjadikan mereka pilihan yang agak baik untuk kemudahan penyimpanan sejuk walaupun tidak mempunyai nilai R tertinggi di pasaran.

| Bahan | Kekonduksian Terma (W/m•K) | Nilai-R per Inci | Kos per m² ($) |

|---|---|---|---|

| EPS | 0.032–0.038 | 3.6–4.2 | 18–25 |

| XPS | 0.029–0.033 | 4.5–5.0 | 28–37 |

| Pir | 0.022–0.026 | 6.0–6.8 | 34–45 |

Kecekapan dan kestabilan EPS dalam keadaan penyimpanan sejuk yang berpanjangan

Simulasi pelapukan (Frontiers, 2024) menunjukkan panel EPS hanya mengalami penurunan kekuatan ikatan sebanyak 5.1% selepas 50 kitaran terma (-30°C hingga 20°C), menunjukkan ketahanan unggul terhadap perubahan suhu berbanding penebat tradisional. Struktur sel tertutup juga meminimumkan kebocoran udara, mengekalkan prestasi haba walaupun berlaku pemadaman kuasa yang panjang di kemudahan penyejuk beku.

Konduktiviti terma jangka panjang dan rintangan terhadap hanyutan prestasi

Data lapangan daripada 12 stor sejuk komersial (2018–2023) menunjukkan penebat EPS mengalami kehilangan nilai-R tahunan kurang daripada 0.5% apabila disegel dengan betul—setanding dengan XPS (0.3%) dan lebih baik daripada wol mineral (1.2%). Integrasi penghalang wap memainkan peranan utama, mengurangkan peningkatan konduktiviti berkaitan kelembapan sebanyak 63% dalam tempoh satu dekad.

Membongkar mitos: Adakah EPS kurang memberi prestasi dalam rantaian sejuk sebenar?

Walaupun EPS mempunyai nilai R yang lebih rendah setiap inci berbanding bahan lain, data dari kemudahan penyimpanan sejuk yang beroperasi pada suhu -25 darjah Celsius menunjukkan perbelanjaan tenaga yang serupa dengan yang menggunakan penebat XPS apabila panel EPS setebal 15 sentimeter digunakan. Pemasangan mengambil masa kira-kira 30 peratus kurang, dan kos awal boleh menjadi sehingga 40 peratus lebih murah. Angka-angka ini menjadikan EPS cukup menarik bagi banyak perniagaan, terutamanya di kawasan yang masih membina infrastruktur. Di mana wang adalah terhad dan bekalan elektrik tidak sentiasa boleh dipercayai, keupayaan untuk memasang dengan cepat dan membelanjakan kurang wang pada peringkat awal membuatkan perbezaan besar. Oleh itu, kita melihat peningkatan penggunaan di pasaran emerging di seluruh Asia Tenggara dan sebahagian Afrika di mana kelebihan praktikal ini sangat penting.

Cabaran Kelembapan dan Pemacu Wap dalam Persekitaran Penyimpanan Sejuk

Perbezaan suhu antara ruang dalaman (-20°C hingga 4°C) dan persekitaran luaran menyebabkan penghijrahan wap ke dalam rongga dinding, meningkatkan risiko ketepuan teras EPS. Kajian menunjukkan bahawa hanya 1% penembusan lembapan boleh mengurangkan kecekapan penebat sebanyak 7% (Building Science Corp., 2022), menekankan kepentingan kawalan wap yang berkesan.

Halangan Wap dan Teknik Penyegelan untuk Integriti Panel Sandwich EPS

Sistem penyegelan lanjutan mengekalkan integriti panel melalui tiga mekanisme utama:

- Membran berterusan : Permukaan kerajang aluminium berfungsi sebagai perencat wap (penarafan 0.05 perm)

- Penutup tepi : Bahan penyegel berasaskan poliuretana menghalang tindakan kapilari pada sambungan

- Pemutus haba : Gasket bercatu mengurangkan risiko kondensasi sebanyak 63% berbanding sambungan logam telanjang

Kajian Kes: Ketahanan Terbukti Panel EPS dalam Bilik Sejuk Berkelembapan Tinggi

Fasiliti pemprosesan makanan laut di Asia Tenggara telah menguji panel sandwich EPS di bawah kelembapan ambien 85%:

| Metrik | prestasi 5 Tahun | TAKELEMBANG PERINDUSTRIAN |

|---|---|---|

| Pengekalan nilai R | 94% | 82% |

| Kondensasi permukaan | 12 insiden/tahun | 45 insiden/tahun |

| Kos Penyelenggaraan | $8.2k/tahun | $18.7k/tahun |

Dengan menggunakan panel EPS 150mm dengan penghalang wap dwi-hala, projek ini menunjukkan bahawa pengurusan kelembapan yang berkesan memberikan prestasi jangka panjang yang lebih baik tanpa mengira iklim.

Keberkesanan Kos dan Manfaat Pemasangan untuk Projek Penyimpanan Sejuk

Ketermampuan Panel Sandwich EPS Berbanding Alternatif Penebat Premium

Panel sandwich EPS menawarkan kelebihan kos sebanyak 30–50% berbanding pilihan premium seperti PIR atau XPS. Kesederhanaan dalam pembuatan EPS mengurangkan perbelanjaan bahan, dan walaupun PIR memberikan nilai R yang lebih tinggi setiap inci (R-6.5 berbanding R-4), EPS mengimbanginya melalui pilihan ketebalan yang boleh diskalakan tanpa mengorbankan prestasi struktur pada -30°C.

Pemasangan Modul yang Lebih Cepat Mengurangkan Tempoh Pembinaan

Panel EPS pra-bina mempercepatkan pembinaan melalui:

- Pemasangan plug-dan-main : Sambungan lidah-dan-alur yang saling kait membolehkan pemasangan 50–70 m² ruang dinding sehari, hampir dua kali ganda kadar dinding konkrit bercantum tradisional

- Tiada kelewatan pengekalan : Menghapuskan tempoh menunggu 3–7 hari yang berkaitan dengan kerja basah

- Pengendalian ringan : Pada 18 kg/m², panel memerlukan kurang peralatan angkat berat berbanding alternatif wol mineral (45 kg/m²)

Kecekapan ini memendekkan tempoh projek keseluruhan sebanyak 30–40%, satu kelebihan penting bagi kemudahan barangan mudah rosak yang beroperasi mengikut jadual ketat.

Analisis Kos Kitar Hidup: Menyeimbangkan Penjimatan Awal Dengan Kebolehpercayaan Jangka Panjang

Kajian ROI 2023 mendapati walaupun sistem EPS mempunyai kos awal 18% lebih rendah daripada PIR, kos kitar hidup selama 20 tahun adalah sebanding disebabkan oleh:

- Pengurangan penghubung terma : Teras busa berterusan mengekalkan nilai R rekabentuk sebanyak 94% berbanding 89% dalam penebat gentian

- Perlawanan Kepada Kelembapan : Penyerapan air <1% mengelakkan penurunan nilai R sebanyak 0.5% bagi setiap peratus kenaikan kelembapan

- Ketahanan : EPS mengekalkan 95% kekuatan mampatan (70–100 kPa) selepas 50 kitaran beku-cair, menyokong operasi peti sejuk dengan lalu lintas tinggi

Mengoptimumkan ketebalan panel (100–150mm untuk persekitaran -25°C) memastikan kestabilan terma jangka panjang sambil menguruskan pelaburan awal.

Aplikasi Terbukti dan Penerimaan Industri Panel Sandwich EPS

Panel EPS dalam Gudang Sejuk Komersial dan Pusat Pengagihan

Panel-panel sandwich EPS telah menjadi standard hampir sepenuhnya dalam kemudahan rantaian sejuk di Amerika Utara dan Eropah pada hari ini, di mana kira-kira 60% gudang sejuk yang baru dibina menentukan penggunaan panel ini untuk dinding dan siling mereka. Mengapa? Ia menawarkan prestasi terma yang sangat baik, iaitu kira-kira R-4.35 setiap inci, sambil masih mengekalkan integriti struktur yang baik yang diperlukan bagi operasi logistik sensitif suhu tersebut. Secara keseluruhan di peringkat global, kira-kira 42% daripada semua pemasangan dinding storan sejuk di seluruh dunia sebenarnya menggunakan bahan EPS, yang telah mengatasi banyak pilihan tradisional terutamanya di kawasan-kawasan di mana pertimbangan belanjawan memainkan peranan utama dalam keputusan pembinaan.

Penggunaan dalam Kilang Pemprosesan Makanan dan Beku Segera Suhu Rendah

Pengilang makanan semakin memilih panel EPS untuk kawasan yang memerlukan operasi pada -30°C. Struktur sel tertutup bahan ini menahan penyerapan air—kelebihan besar di kawasan pemprosesan berkelembapan tinggi. Projek sebenar di kemudahan makanan laut menunjukkan EPS kekal mengekalkan <0.5% variasi dalam konduktiviti terma selepas lima tahun, mengatasi beberapa alternatif premium lain di bawah penggunaan berterusan.

Mengoptimumkan Ketebalan Panel untuk Zon Suhu Berbeza

| Kebutuhan Suhu | Ketebalan EPS yang Disyorkan | Penjimatan Tenaga berbanding Binaan Piawaian |

|---|---|---|

| +2°C hingga +8°C (Pendingin) | 100–150mm | 18–22% |

| -18°C (Pembeku) | 150–200mm | 25–30% |

| -25°C hingga -30°C (Blast) | 200–250mm | 32–38% |

Pendekatan strategik ini telah mengurangkan penggunaan tenaga sebanyak 29% dalam pembangunan storan sejuk ASEAN sambil memenuhi piawaian ISO 23953.

Penerimaan yang Semakin Meningkat di Pasaran Membangun: Trend dan Kisah Kejayaan

Ramalan pasaran menunjukkan industri panel sandwich EPS global berpotensi mencapai sekitar $1.45 bilion menjelang tahun 2032, kebanyakkannya didorong oleh pertumbuhan pesat di seluruh pasaran Asia-Pasifik. Sejak 2020 sahaja, kawasan ini telah meraih hampir 58% daripada semua kawasan pasaran baharu. Dari segi aplikasi khusus, program pembangunan rantaian sejuk India menunjukkan kadar penerimaan yang mengagumkan juga. Kini, kira-kira 73% kemudahan yang baru dibina di sana menggunakan panel EPS, mengurangkan masa pembinaan sekitar 40% berbanding kaedah tradisional. Cerita penjimatan kos turut berterusan di tempat lain. Pusat logistik di seluruh Timur Tengah mendapati perbelanjaan operasi mereka menurun kira-kira 19% apabila beralih daripada wol mineral kepada sistem EPS untuk keperluan penebatan.

Jadual Kandungan

- Komposisi dan Struktur Panel Sandwich EPS Diterangkan

- Bahan Teras: Polistirena Dikembangkan (EPS) Sifat Penebatan

- Permukaan dan Pelekatan: Cara Panel Logam Dibina

- Sifat Penebatan Terma Panel EPS dalam Persekitaran Sejuk

- Prestasi terma (nilai-R) bagi EPS: Perbandingannya dengan XPS dan PIR

- Kecekapan dan kestabilan EPS dalam keadaan penyimpanan sejuk yang berpanjangan

- Konduktiviti terma jangka panjang dan rintangan terhadap hanyutan prestasi

- Membongkar mitos: Adakah EPS kurang memberi prestasi dalam rantaian sejuk sebenar?

- Cabaran Kelembapan dan Pemacu Wap dalam Persekitaran Penyimpanan Sejuk

- Halangan Wap dan Teknik Penyegelan untuk Integriti Panel Sandwich EPS

- Kajian Kes: Ketahanan Terbukti Panel EPS dalam Bilik Sejuk Berkelembapan Tinggi

- Keberkesanan Kos dan Manfaat Pemasangan untuk Projek Penyimpanan Sejuk

- Aplikasi Terbukti dan Penerimaan Industri Panel Sandwich EPS