Skład i struktura paneli sandwichowych z EPS – wyjaśnienie

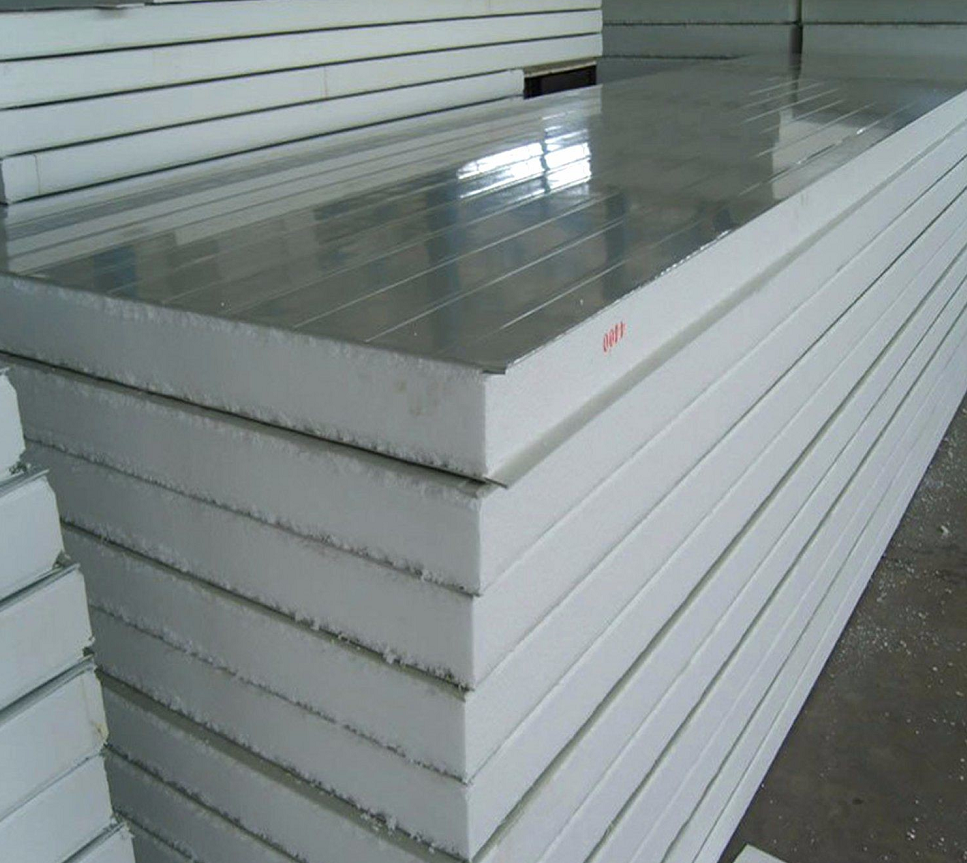

Panele sandwichowe z pianki polistyrenowej składają się z trzech głównych części: ochronnych warstw zewnętrznych i izolacyjnej warstwy środkowej. Najczęściej zewnętrzne warstwy wykonane są ze stali ocynkowanej lub aluminium, otaczając rdzeń z ekspandowanego polistyrenu. Taka konstrukcja łączy w sobie wytrzymałość z dobrą izolacyjnością termiczną. Pianka EPS sama w sobie wytrzymuje znaczne obciążenia ściskające, jednak bez tych solidnych zewnętrznych warstw byłaby łatwo narażona na uszkodzenia spowodowane warunkami atmosferycznymi czy uderzeniami mechanicznymi w czasie użytkowania.

| Komponent | Funkcja | Typowe materiały |

|---|---|---|

| Warstwy zewnętrzne | Współczesne wsparcie konstrukcyjne i ochrona | Stal ocynkowana, Aluminium |

| Materiał rdzenia | Izolacja termiczna i rozkład obciążeń | Ekspandowany polistyren (EPS) |

| Warstwa lepkiej | Trwale łączy materiały | Smolki poliuretanowe |

Materiały rdzenia: Ekspandowany polistyren (EPS) Właściwości izolacyjne

EPS ma tę sprytną strukturę zamkniętych komórek, w której około 98 procent objętości zajmuje powietrze uwięzione w drobnych kulkach polistyrenu. To nadaje mu wartość R w zakresie od 3,6 do 4,2 na cal grubości materiału. To całkiem dobry wynik w porównaniu z droższymi rozwiązaniami, takimi jak płyty piankowe XPS, szczególnie w temperaturach poniżej zera, co potwierdzają najnowsze badania Insulation Materials Analysis z 2023 roku. Waty izolacyjne słabo radzą sobie z wilgocią, natomiast EPS wyróżnia się tu odpornością na wnikanie wody. Testy wykazały, że absorpcja wody wynosi mniej niż 2 procent, nawet przy rygorystycznych normach ISO 29767. Ma to duże znaczenie, ponieważ bez odpowiedniej ochrony przed wilgocią ciepło może uciekać przez szczeliny w obiektach chłodniczych, gdzie poziom wilgotności jest wysoki przez cały rok.

Warstwy pokryciowe i łączenie: Jak budowane są panelowe systemy izolacyjne ze stali

Łączenie metalowych okładzin z rdzeniami ze spienionego polistyrenu (EPS) odbywa się za pomocą technik ciągłego laminowania, co daje panele odporno na skrajne temperatury w zakresie od minus 40 stopni Celsjusza do plus 80 stopni. Skuteczność tej metody wynika z uzyskiwanej podczas produkcji stałej wytrzymałości połączenia, która zazwyczaj przekracza 150 kilopaskali zgodnie ze standardem europejskim EN 14509. Tak silne połączenia zapobiegają powstawaniu szczelin powietrznych, które mogłyby obniżyć skuteczność izolacji. W przypadku instalacji przeznaczonych do mrożenia ryb i owoców morza, gdzie wilgoć stanowi stałe zagrożenie, okładziny aluminiowe lepiej opierają się korozji niż inne materiały. Tymczasem magazyny, w których występuje intensywny ruch pieszy, często wybierają panele z okładziną stalową, ponieważ są one bardziej odporne na zużycie mechaniczne wynikające z codziennych operacji.

Właściwości termoizolacyjne paneli EPS w niskich temperaturach

W pomieszczeniach chłodniczych o temperaturze -25°C EPS zachowuje 94% swojej początkowej wartości R po dziesięciu latach użytkowania (Raport Infrastruktura Łańcucha Chłodniczego, 2022), co jest lepsze niż wełna mineralna (retencja 87%). Jego hydrofobowa natura zapobiega tworzeniu się lodu w przestrzeniach paneli, a jego przewodność cieplna pozostaje stabilna na poziomie 0,034 W/mK w cyklach zamrażania-odmrażania.

Wydajność termiczna (wartość R) styropianu: porównanie z XPS i PIR

Płyty sandwich z EPS charakteryzują się przewodnością cieplną w zakresie od około 0,032 do 0,038 W/mK, co odpowiada wartości R wynoszącej mniej więcej od 3,6 do 4,2 na cal. Jest to nieco mniej niż w przypadku polistyrenu ekstrudowanego (XPS), który osiąga wartości R od 4,5 do 5,0 na cal. Płyty poliizocyjanianowe idą jeszcze dalej, osiągając imponujące wartości R od 6,0 do 6,8 na cal. Jednak oto ciekawostka z testów branżowych: gdy temperatura spada do minus 20 stopni Celsjusza, płyty EPS nadal zachowują około 94% swojej skuteczności izolacyjnej. Sprawia to, że są one dobrą opcją dla obiektów chłodniczych, pomimo że nie posiadają najwyższych wartości R dostępnych na rynku.

| Materiał | Przewodność cieplna (W/m•K) | Wartość R na cal | Koszt na m² ($) |

|---|---|---|---|

| Eps | 0.032–0.038 | 3.6–4.2 | 18–25 |

| XPS | 0.029–0.033 | 4.5–5.0 | 28–37 |

| Pir | 0.022–0.026 | 6.0–6.8 | 34–45 |

Wydajność i stabilność EPS w warunkach długotrwałego przechowywania w niskich temperaturach

Symulacje starzenia (Frontiers, 2024) ujawniają, że płyty EPS wykazują jedynie 5,1% zmniejszenie wytrzymałości połączenia po 50 cyklach termicznych (-30°C do 20°C), co świadczy o znacznie większej odporności na wahania temperatury w porównaniu z tradycyjnymi izolacjami. Struktura zamkniętych komórek minimalizuje również infiltrację powietrza, zachowując właściwości termiczne nawet podczas dłuższych przerw w dostawie energii w obiektach chłodniczych.

Długoterminowa przewodność cieplna i odporność na dryft parametrów

Dane z terenu z 12 komercyjnych magazynów chłodniczych (2018–2023) wskazują, że izolacja z EPS wykazuje mniej niż 0,5% roczną utratę wartości R przy odpowiednim uszczelnieniu – na poziomie XPS (0,3%) i lepszym niż wełna mineralna (1,2%). Integrowana bariera parowa odgrywa kluczową rolę, zmniejszając wzrost przewodności spowodowany wilgocią o 63% w ciągu dziesięciolecia.

Obalenie mity: Czy EPS słabo sprawuje się w rzeczywistych łańcuchach chłodniczych?

Chociaż styropian ma niższy współczynnik izolacyjności na cal w porównaniu z innymi materiałami, rzeczywiste dane z obiektów chłodniczych działających w temperaturze -25 stopni Celsjusza wskazują na podobne koszty energii jak w przypadku zastosowania płyt XPS, gdy użyje się 15-centymetrowych paneli ze styropianu. Montaż trwa około 30 procent krócej, a początkowe koszty mogą być nawet o 40 procent niższe. Te liczby czynią styropian bardzo atrakcyjnym rozwiązaniem dla wielu firm, szczególnie w regionach nadal rozwijających infrastrukturę. Tam, gdzie budżet jest ograniczony, a dostawa energii elektrycznej nie zawsze stabilna, możliwość szybkiego uruchomienia instalacji i mniejszych wydatków na początku ma ogromne znaczenie. Dlatego właśnie obserwujemy coraz szersze przyjmowanie tego rozwiązania na rynkach wschodzących w Azji Południowo-Wschodniej i części Afryki, gdzie te praktyczne zalety naprawdę się liczą.

Wyzwania związane z wilgocią i przepływem pary w środowiskach chłodniczych

Różnice temperatur między wnętrzem (-20°C do 4°C) a środowiskiem zewnętrznym powodują migrację pary wodnej do przestrzeni w ścianach, zwiększając ryzyko nasycenia rdzenia ze styropianu. Badania wskazują, że nawet 1% infiltracji wilgoci może zmniejszyć skuteczność izolacji o 7% (Building Science Corp., 2022), co podkreśla znaczenie skutecznego sterowania parą wodną.

Bariery parowe i techniki uszczelniania zapewniające integralność paneli sandwich ze styropianem

Zaawansowane systemy uszczelniania zachowują integralność paneli poprzez trzy główne mechanizmy:

- Ciągłe membrany : Powłoki z folii aluminiowej działają jako opóźniacze pary wodnej (klasa przepuszczalności 0,05 perm)

- Uszczelnienie krawędzi : uszczelki na bazie poliuretanu zapobiegają działaniu kapilarnemu w miejscach połączeń

- Przerwy termiczne : ocieplone uszczelki redukują ryzyko kondensacji o 63% w porównaniu z połączeniami stalowymi bez izolacji

Studium przypadku: Udowodniona trwałość paneli ze styropianem w chłodniach o wysokiej wilgotności

Obiekt przetwórstwa rybnego w Azji Południowo-Wschodniej przetestował panele sandwich ze styropianem przy wilgotności otoczenia wynoszącej 85%:

| Metryczny | wyniki po 5 latach eksploatacji | Wskaźnik branżowy |

|---|---|---|

| Zachowanie wartości R | 94% | 82% |

| Kondensacja na powierzchni | 12 incydentów/rok | 45 incydentów/rok |

| Koszty utrzymania | 8,2 tys. USD/rok | 18,7 tys. USD/rok |

Projekt wykazał, że skuteczne zarządzanie wilgocią zapewnia lepszą długoterminową wydajność niezależnie od klimatu, przy zastosowaniu płyt EPS o grubości 150 mm z podwójnymi barierami paroprzepuszczalnymi.

Efektywność kosztowa i korzyści montażowe w projektach magazynów chłodniczych

Dostępność cenowa paneli sandwich EPS w porównaniu z droższymi alternatywami izolacyjnymi

Panele sandwich EPS oferują o 30–50% niższe koszty w porównaniu z droższymi opcjami, takimi jak PIR czy XPS. Prostota produkcji EPS redukuje koszty materiałów, a mimo że PIR zapewnia wyższe wartości R na cal (R-6,5 vs. R-4), EPS rekompensuje to możliwościami skalowania grubości bez utraty właściwości strukturalnych w temperaturze -30°C.

Szybsza, modułowa instalacja skracająca harmonogram budowy

Wstępnie wyprodukowane panele z EPS przyspieszają budowę poprzez:

- Montaż typu plug-and-play : Wzajemnie pasujące połączenia pióro-wpust umożliwiają montaż dziennie od 50 do 70 m² powierzchni ścian, co jest prawie dwukrotnie szybsze niż przy tradycyjnych ocieplonych ścianach betonowych

- Brak opóźnień związanych z wiązaniem : Eliminuje okres oczekiwania trwający 3–7 dni, typowy dla wilgotnych procesów budowlanych

- Lekka obsługa : Panele o wadze 18 kg/m² wymagają mniejszej ilości ciężkiego sprzętu podnoszącego niż alternatywy z wełny mineralnej (45 kg/m²)

Ta efektywność skraca całkowity czas realizacji projektu o 30–40%, co stanowi kluczową zaletę dla obiektów przeznaczonych do przechowywania towarów nietrwałych, działających w ścisłym harmonogramie.

Analiza kosztów cyklu życia: równoważenie początkowych oszczędności z długoterminową niezawodnością

Badanie z 2023 roku dotyczące wskaźnika zwrotu z inwestycji (ROI) wykazało, że choć systemy z pianką EPS mają o 18% niższe początkowe koszty niż PIR, to ich całkowite koszty cyklu życia przez 20 lat są porównywalne ze względu na:

- Zmniejszone mostki termiczne : Ciągłe rdzeń piankowy zachowuje 94% projektowej wartości oporności termicznej (R-value) w porównaniu do 89% w izolacji włóknistej

- Odporność na wilgoć : absorpcja wody <1% zapobiega typowemu spadkowi wartości R o 0,5% na każdy procent przyrostu wilgoci

- Trwałość : pianka EPS zachowuje 95% wytrzymałości na ściskanie (70–100 kPa) po 50 cyklach zamrażania-odmrażania, co umożliwia jej zastosowanie w strefach o dużym ruchu w pomieszczeniach chłodniczych

Optymalizacja grubości paneli (100–150 mm dla środowisk o temperaturze -25°C) zapewnia długotrwałą stabilność właściwości termicznych przy jednoczesnym kontrolowaniu początkowych nakładów inwestycyjnych.

Zweryfikowane zastosowania i przyjęcie przemysłowe paneli trójwarstwowych z EPS

Panele EPS w komercyjnych magazynach chłodniczych i centrach dystrybucyjnych

Płyty warstwowe z wełny polistyrenowej (EPS) stały się powszechnie stosowanym standardem w obiektach chłodni na terenie Ameryki Północnej i Europy, gdzie około 60% nowo budowanych magazynów chłodniczych wykorzystuje te płyty do ścian i sufitów. Dlaczego? Dzięki współczynnikowi oporu termicznego wynoszącemu ok. R-4,35 na cal zapewniają doskonałą izolacyjność cieplną, zachowując jednocześnie wystarczającą wytrzymałość konstrukcyjną niezbędną w operacjach logistycznych wymagających utrzymywania stałej temperatury. W ujęciu globalnym, około 42% wszystkich instalacji ścian magazynów chłodniczych na świecie wykorzystuje materiał EPS, co spowodowało wyparcie wielu tradycyjnych rozwiązań, szczególnie w regionach, gdzie kwestie budżetowe odgrywają kluczową rolę przy podejmowaniu decyzji inwestycyjnych.

Zastosowanie w zakładach przetwórstwa spożywczego i niskotemperaturowych tunelach mroźniczych

Producenci żywności coraz częściej wybierają panele z pianki EPS do obszarów wymagających pracy w temperaturze -30°C. Zamknięta struktura komórek materiału zapobiega wchłanianiu wilgoci — istotna zaleta w strefach przetwórstwa o wysokiej wilgotności. Realizowane projekty w zakładach przetwórstwa rybnego pokazują, że pianka EPS utrzymuje <0,5% zmienność przewodności cieplnej po pięciu latach, co jest lepsze niż wynik niektórych droższych alternatyw przy użytkowaniu ciągłym.

Optymalizacja grubości paneli dla różnych stref temperaturowych

| Wymagania temperatury | Zalecana grubość paneli EPS | Oszczędność energii w porównaniu do standardowej konstrukcji |

|---|---|---|

| +2°C do +8°C (chłodnie) | 100–150 mm | 18–22% |

| -18°C (mroźnie) | 150–200 mm | 25–30% |

| -25°C do -30°C (wybuch) | 200250 mm | 32–38% |

W związku z tym, zgodnie z art. 21 ust. 1 rozporządzenia (UE) nr 1303/2013, w przypadku instalacji chłodniczych w państwach członkowskich ASEAN, które są objęte procedurą restrukturyzacji, należy wprowadzić nowe przepisy dotyczące ochrony środowiska.

Wzrost popularności na rynkach rozwijających się: trendy i historie sukcesu

Prognozy rynkowe wskazują, że globalny przemysł paneli sandwich EPS może osiągnąć około 1,45 miliarda dolarów do 2032 r., głównie dzięki gwałtownemu wzrostowi na rynkach Azji i Pacyfiku. Od 2020 r. region ten zdobył prawie 58% wszystkich nowych obszarów rynkowych. Patrząc na konkretne zastosowania, indyjski program rozwoju łańcucha zimnego pokazuje również imponujący wskaźnik adopcji. W obecnych czasach około 73% nowo wybudowanych obiektów posiada panele EPS, co skraca czas budowy o około 40% w porównaniu z tradycyjnymi metodami. Historia oszczędności kosztów trwa również w innych miejscach. Węzły logistyczne na całym Bliskim Wschodzie odnotowały spadek kosztów operacyjnych o około 19% po przejściu od wełny mineralnej do systemów EPS w celu zaspokojenia potrzeb izolacyjnych.

Spis treści

- Skład i struktura paneli sandwichowych z EPS – wyjaśnienie

- Materiały rdzenia: Ekspandowany polistyren (EPS) Właściwości izolacyjne

- Warstwy pokryciowe i łączenie: Jak budowane są panelowe systemy izolacyjne ze stali

- Właściwości termoizolacyjne paneli EPS w niskich temperaturach

- Wydajność termiczna (wartość R) styropianu: porównanie z XPS i PIR

- Wydajność i stabilność EPS w warunkach długotrwałego przechowywania w niskich temperaturach

- Długoterminowa przewodność cieplna i odporność na dryft parametrów

- Obalenie mity: Czy EPS słabo sprawuje się w rzeczywistych łańcuchach chłodniczych?

- Wyzwania związane z wilgocią i przepływem pary w środowiskach chłodniczych

- Bariery parowe i techniki uszczelniania zapewniające integralność paneli sandwich ze styropianem

- Studium przypadku: Udowodniona trwałość paneli ze styropianem w chłodniach o wysokiej wilgotności

- Efektywność kosztowa i korzyści montażowe w projektach magazynów chłodniczych

-

Zweryfikowane zastosowania i przyjęcie przemysłowe paneli trójwarstwowych z EPS

- Panele EPS w komercyjnych magazynach chłodniczych i centrach dystrybucyjnych

- Zastosowanie w zakładach przetwórstwa spożywczego i niskotemperaturowych tunelach mroźniczych

- Optymalizacja grubości paneli dla różnych stref temperaturowych

- Wzrost popularności na rynkach rozwijających się: trendy i historie sukcesu